Textilverstärkte CFK-Pultrusionsprofile für ultraleichte Rahmenstrukturen in Fahrzeugen

Mit Pultrusion hergestellte CFK-Profile ermöglichen eine erhebliche Massereduzierung für Rahmentragwerke von Schienen- oder Nutzfahrzeugen bei gleichzeitig geringen Kosten. Die CG Rail GmbH hat durchgängiges Know-how vom Pultrusionsverfahren bis hin zur Gestaltung von Rahmentragwerken.

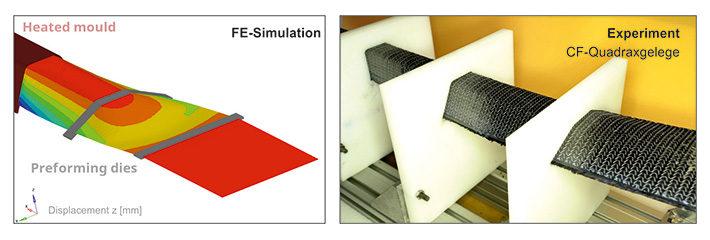

Der ganzheitliche Ansatz erstreckt sich von der Werkzeugkonstruktion und Prozesssimulation für individuell gestaltete Pultrusionsprofile inklusive der anschließenden Prozesserprobung auf einer eigenen Anlage (Abb. 1) bis hin zur Konstruktion und Simulation von Rahmentragwerken aus derartigen Profilen. Die funktionellen Anforderungen sowie die mehrdimensionalen Beanspruchungszustände bei Rahmentragwerken in Fahrzeugen erfordern oft komplexe Profilquerschnitte mit textiler Verstärkung.

Prozessentwicklung Pultrusion

Die Prozessentwicklung für solche Profile basiert maßgeblich auf numerischen Simulationen sowie auf Versuchen zur Ermittlung von geeigneten Geometrien (Zuführeinrichtungen

und Werkzeug) und Prozessparametern, die eine faltenfreie Führung der getränkten Textilien im Prozess ermöglichen.

Abb. 2 zeigt exemplarisch den Vergleich von numerisch und experimentell gewonnenen Ergebnissen für die Zuführung von CF-Multiaxialgelegen. Die hohe Nichtlinearität von Materialverhalten, Geometrie und Randbedingungen erfordert besonderes Know-how zur FE-Simulation. Ferner sind meist spezielle Versuche zur mechanischen Werkstoffcharakterisierung der (getränkten) Textilien erforderlich. Die Bandbreite bereits realisierter Profilquerschnitte mit Textilverstärkung erstreckt sich von geschlossenen Hutprofilen bis hin zu komplexen Mehrkammerprofilen mit Wandstärken von mehr als

20 mm (Abb. 3).

Leichte Rahmentragwerke

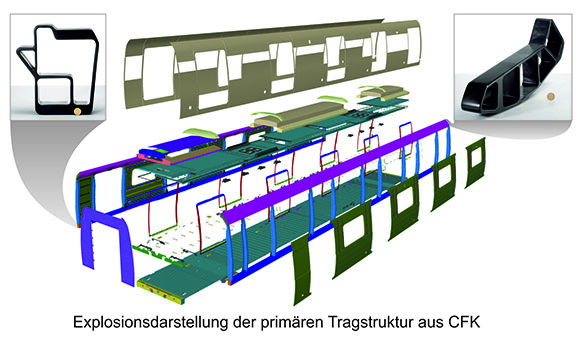

Im Rahmen von Industrieprojekten hat die CG Rail GmbH bereits mehrere höchstbelastete Leichtbau-Rahmentragwerke aus CFK-Pultrusionsprofilen entwickelt und realisiert. Ein eindrucksvolles Beispiel ist der Wagenkasten der weltweit ersten U-Bahn in carbonintensiver Leichtbauweise, Cetrovo. Das strukturelle Rückgrat bilden mehr als 20 m lange CFK-Pultrusionsprofile, die längs in den Ecken des Wagenkastens

angeordnet sind und maßgeblich die Längskräfte und Biegelasten aufnehmen (Abb. 4). Diese Profile sind in der Seitenwand über die Türpfosten und dazwischenliegende CFK-Sandwichstrukturen miteinander verbunden. Die Masseeinsparung gegenüber dem metallischen Wagenkasten liegt bei etwa 30 Prozent.

Kontakt:

CG Rail GmbH, Dresden

Prof. Dr.-Ing. Andreas Ulbricht

Geschäftsführer | Managing Director

+49 351 41 67 30 03

andreas.ulbricht@cgrail.de

www.cgrail.de