Faserverbundwerkstoffe in der Medizintechnik

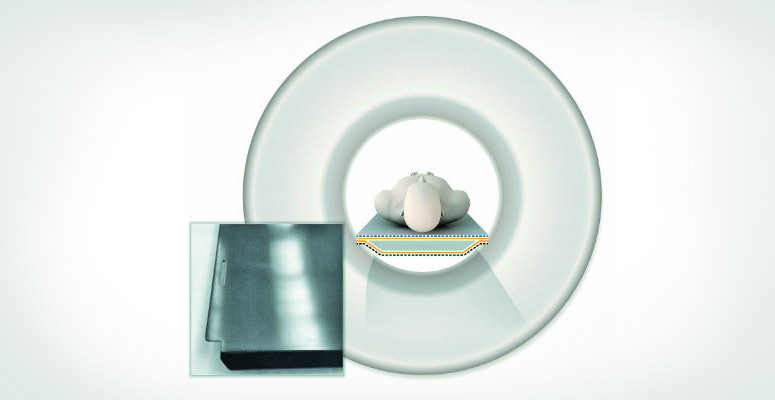

Über die bekannten Materialeigenschaften hinaus sind Werkstoffe aus Carbonfasern auch für den Einsatz im Bereich der Medizintechnik bestens geeignet. Denn CFK erschließt sich mit seiner Röntgentransparenz und Steifigkeit viele Anwendungen in der Medizin. Röntgenstrahlen werden von CFK kaum absorbiert. Kohlenstoff-Faserverbünde eignen sich daher besonders für Komponenten von CT-Anlagen oder Teilchenbeschleunigern: Durch die hohe Transmissivität entstehen keine die Bildgebung beeinträchtigenden Effekte. Mit Spezialharzen als Matrix können bei 150°C sterilisierbare CFK-Bauteile realisiert werden. Verbundwerkstoffe sind physiologisch unbedenklich, biokompatibel und korrosionsbeständig.

Einige Anwendungen

In der Orthopädie dienen röntgentransparente, verzugsarme Zielbügel aus CFK zur Positionierung von Implantaten. Auch bei Spreizern für chirurgische Eingriffe oder Komponenten für die externe Fixierung von Knochenbrüchen bietet sich der Einsatz von CFK mit seiner hohen Festigkeit an.

Der Gewichts- und Volumenvorteil gegenüber herkömmlichen Materialien und die magnetische Neutralität der Carbon-Werkstoffe schaffen neue Möglichkeiten in Handhabung und Effektivität – beispielsweise in der navigierten Chirurgie, die unter ständiger bildgebender Kontrolle durch CT oder anderen Röntgenverfahren stattfindet.

Beispielhaft als Hersteller sei hier die Trumpf Medizin Systeme GmbH & Co. KG in Saalfeld genannt. In deren Produktpalette bilden modular aufgebaute OP-Tische einen Schwerpunkt. In Kombination mit Computertomographen oder auch mit C-Bögen zum Röntgen eingesetzt, müssen die verwendeten Teile röntgentransparent sein. Geschäftsführer Dr. Klaus Frank sagt: „Daher ist der gesamte Liegenkörper der Tische aus CFK gefertigt.“ Und Produktionsleiter Sandro List betont: „Neben der Röntgentransparenz ist natürlich das Gewicht des Bauteils von Bedeutung.“ Da es neben der Tischplatte auch Zubehör oder Komponenten gibt, die an die Hauptkomponenten der Tischsysteme angedockt werden, ist es wichtig, dass diese leicht sind. Die Patientengewichte steigen zunehmend. Mit CFK wird die Stabilität und Festigkeit des Gesamtsystems gewährleisten. „Dieser Mix aus geringem Gewicht und hoher Stabilität ist für uns entscheidend“, so List. Ganz besonders achte man aber auch auf die Oberflächenqualität des Carbon. „Die Oberfläche muss glatt und sauber sein, denn aus hygienischen Gründen dürften keine Riefen oder Kratzer im Material auftreten.“

Perspektiven

Die Medizintechnik ein wachstumsträchtiges Einsatzfeld für Faserverbundwerkstoffe. Hier schätzt man neben hoher Festigkeit und Steifigkeit sowie dem geringen Gewicht noch weitere bedeutende Eigenschaften von CFK, wie zum Beispiel die Biokompatibilität.

Markraumbohrer, Biopsiezangen, Endoskope und Schraubendreher sind weitere aktuelle Anwendungsbeispiele. Kombiniert mit Lichtwellenleitern ermöglichen CFK-Bauteile den Ärzten sogar, dass sie den Operationsort bei minimal invasiven Eingriffen perfekt ausleuchten können.

Der Werkstoff hat also auch in der Medizintechnik bereits erfolgreiche Anwendungen – etwa für High-Tech-Prothesen – gefunden. Dabei reicht der Horizont von medizintechnischen Lösungen deutlich weiter: In Frage kommen alle Anwendungen, die beim Patienten zur Genesung eingesetzt werden und keine Medikamente sind. Damit umfasst das Lösungspotenzial alle Disziplinen von der Prävention über die Diagnose, zur Therapie bis hin zur Rehabilitation.

Aufgrund vieler positiver Produkteigenschaften, etwa der typischen Leichtigkeit, Stabilität oder Gestaltungsfreiheit ist CFK somit ganz klar ein Material, dem die Zukunft gehört. Die Herausforderung ist nun, innovative Einsatzmöglichkeiten zu finden, die weit über die bisherigen Beispiele hinausgehen. In einer immer älter werdenden Gesellschaft eine echte Herausforderung von großer unternehmerischer und volkswirtschaftlicher Bedeutung.

Ein weites Feld

Ob Augenlinse, Intubationsschlauch, Einwegspritze oder Kanüle: Mehr als die Hälfte aller weltweit hergestellten Medizinprodukte bestehen bisher schon aus Kunststoff. Aber auch jenseits dieser Massenartikel stehen die Chancen für polymere Werkstoffe in der Medizintechnik gut. Es ist ein rasant wachsender Markt, der bei zunehmender Weltbevölkerung, höherer Lebenserwartung und gleichzeitig gestiegenen Ansprüchen an die Gesundheitsvorsorge expansiv und lukrativ bleiben wird. Gleichzeitig ist es ein Bereich, der aufgrund der oft extrem kurzen Lebenszyklen seiner Produkte unter permanentem Innovationsdruck steht.

Nachgefragte Mengen

Mit dem Akzeptanzaufbau hat es allerdings etwas gedauert. Noch Mitte des letzten Jahrhunderts, etwa um 1950, wurden weltweit gerade mal 1,5 Mio. Tonnen Kunststoffe produziert. Doch in den folgenden Jahren und Jahrzehnten ging es dann steil bergauf. Heute sind es rund 280 Mio. Tonnen, die als polymere Alternative an Standorten auf der ganzen Welt synthetisiert werden. Der Bedarf wird analog zur steigenden Bevölkerung dieser Erde weiter wachsen. Etwa ein Fünftel der globalen Kunststoffproduktion entfällt derzeit auf Europa. Hinter China ist der europäische Kontinent der zweitgrößte Kunststofflieferant, noch vor Nordamerika und den anderen Staaten in Asien und des Nahen Osten. Von den rund 47 Mio. in Europa verarbeiteten Tonnen Kunststoff gehen knapp 40 Prozent in die Verpackung, 21 Prozent in den Hoch- und Tiefbau, lediglich 8,3 Prozent in die Automobilindustrie und 5,4 Prozent in die Elektro- und Elektronikindustrie. Der Rest verteilt sich auf unterschiedliche Bereiche wie Sport und Freizeit, Spielwaren, Haushalt, Möbel, Landwirtschaft und nicht zuletzt auf die Medizintechnik. Genaue Zahlen zum prozentualen Anteil liegen derzeit nicht vor. CFK ist als technisch anspruchsvolle und entsprechend hochwertige Kunststoffsortierung aber gut vertreten.

Zu lösende Problematik

Nicht immer läuft alles glatt: Manchmal treten Probleme im Umgang mit polymeren Werkstoffen auf. So hat sich beispielsweise gezeigt, dass es bei implantierten künstlichen Kniegelenken zu einem unerwünschten Verschleiß kommt. An der Kunststoffeinlage (in der Regel aus PE) zwischen den Metallkomponenten entsteht aufgrund der starken Belastung Abrieb. Wie das „Deutsche Ärzteblatt“ dazu schreibt, lösen sich durch diesen Abrieb kontinuierlich kleinste Partikel, die im Verdacht stehen, langfristig den Knochenabbau in der Umgebung des Implantats zu fördern. Herausgestellt habe sich darüber hinaus bei einem aktuellen Forschungsvorhaben an der Universität Heidelberg, dass sich an der Metalloberfläche ebenfalls Partikel lösen. Daher wird intensiv daran gearbeitet, den registrierten Verschleiß der Implantate durch den Einsatz von CFK-Elementen an den Kontakt- und Reibungsflächen zu vermeiden.

Und wenn zu Beginn des vorigen Jahrhunderts die vielen Invaliden des Ersten Weltkriegs noch vorwiegend mit Prothesen aus Holz versorgt wurden, so wird spätestens ab Mitte des 20. Jahrhunderts zunehmend Kunststoff für die Anfertigung der künstlichen Gliedmaßen verwendet. Aktuell werden unter anderem komplexe Verbundkonstruktionen aus Kunststoff und Carbonfasern (CFK) genutzt, um auch außergewöhnliche Prothesen wie bei dem südafrikanischen Ausnahmeathlet Oscar Pistorius zu realisieren.

Der Trend zum leichteren Bauteil

Die Anforderungen an einen für die Medizintechnik konzipierten Kunststoff waren schon immer hoch, aber sie sind in den letzten Jahren eher noch gestiegen: Neben hoher Beständigkeit im Kontakt mit Chemikalien (einschließlich der in diesem Umfeld eingesetzten oft sehr aggressiven Reinigungssubstanzen), neben Sterilisierbarkeit und guter optischer Qualität ist nicht zuletzt die Verarbeitbarkeit (Spritzgießen, Extrusion, Fügen) ein wichtiges Kriterium. Neue Forderungen resultieren aus dem unvermindert anhaltenden Trend, auch bei Produkten für die Medizintechnik – ohne Einbuße an deren hohen Qualitätsstandard – Material und Gewicht zu sparen.

Die steigende Lebenserwartung der Menschen in den Industrieländern setzt neue Schwerpunkte: Aus den damit einhergehenden gesundheitlichen Einschränkungen einer immer älteren Bevölkerung rückt die Implantatmedizin und die Regenerative Medizin in den Vordergrund. Weltweit werden zum Beispiel schätzungsweise 4 Mio. Stents im den verschiedensten Gefäßsystemen implantiert.

Und in allen Fällen und für alle diese medizinischen Systeme, Surrogate und Implantate werden Kunststoffe gebraucht – nicht irgendwelche, sondern spezifische, biokompatible, physiologisch unbedenkliche Sorten. Auf dem VDI-Kongress „Kunststoffe in der Medizintechnik“ im Frühjahr 2012 in Friedrichshafen wurde in einem Beitrag der Universität Hannover betont, dass die Auswahl des geeigneten Werkstoffs in der biomedizinischen Implantatstechnik problematisch sein kann. Zwei Kriterien müssen auf einen gemeinsamen Nenner gebracht werden. Ein für diese Applikation ausgewählter biokompatibler Werkstoff darf einerseits den Organismus nicht schädigen, andererseits soll das betreffende Material nicht durch die Einwirkung des biologischen Milieus beeinträchtigt werden.

Prothesen im RP-Verfahren

Auch die Medizintechnik nutzt mittlerweile verstärkt die modernen Verfahren der Produktentwicklung wie Rapid Prototyping (RP) oder auch Rapid Manufacturing (RM). Denn die Innovationsgeschwindigkeit hängt auf diesem Feld wesentlich von einer schnellen Fertigung echter Funktionsteile für den Prototypenbau ab. Mit RP entstehen erste Musterbauteile bis hin zu Prothesen aus vorhandenen CAD-Daten. Die Serienteile entstehen dann im RM innerhalb kürzester Zeit werkzeuglos aus unterschiedlichsten Materialien wie beispielsweise faserverstärktem Kunststoff. Auch die konsequente Anwendung und Einbeziehung dieser fortschrittlichen Verfahren werden einen Beitrag zur kontinuierlich wachsenden Akzeptanz von Faserverbundwerkstoffen in der Medizintechnik leisten.