Faserverbundwerkstoffe im Bauwesen

Die Entwicklung der Faserverbundwerkstoffe begann in den 50er Jahren des vorigen Jahrhunderts. Schon sehr bald wurden sie auch als Baustoffe genutzt. Die chemische Industrie sah im Bauwesen bedeutende Absatzmärkte. Zwischen 1956 und 1970 wurden ca. 70 unterschiedliche Kunststoffhaustypen entwickelt. Eines der frühesten und berühmtesten ist das Monsantohaus. Es wurde 1957 im Auftrag der amerikanischen Chemiefirma Monsanto auf einer Bootswerft gebaut und im Disneyland in Kalifornien aufgestellt.

Attraktive Eigenschaften

Obwohl Faserverbünde nie in großem Maßstab als Baustoffe eingesetzt wurden, sind sie auf Grund ihrer Eigenschaften für das Bauwesen perfekt geeignet:

1. Sie weisen hohe mechanische Festigkeiten bei niedrigem Gewicht auf,

2. sind beständig gegen Korrosion und Ermüdung,

3. haben eine niedrige Wärmeleitfähigkeit,

4. eröffnen neue und vielfältige architektonische Gestaltungsmöglichkeiten und Kombinationsmöglichkeiten verschiedenster Werkstoffkomponenten.

Boomende Anwendung

Bauwerke werden immer für eine definierte Nutzung entworfen und dementsprechend ausgelegt. Im Laufe der Lebensdauer eines Bauwerks können verschiedene Umstände wie eine Nutzungsänderung, Alterung der Baustoffe oder geänderte Normen dazu führen, dass die anfänglichen Annahmen nicht mehr zutreffen. Die Sicherheit des Bauwerks ist nicht mehr gewährleistet. Es wird eine Verstärkung oder Ertüchtigung des Bauwerks notwendig.

In der Vergangenheit wurden verschiedene Verfahren zur Tragwerk-Verstärkung entwickelt, die alle mehr oder weniger aus dem herkömmlichen Stahlbetonbau übernommen oder abgeleitet sind:

• Verstärkung mit Spritzbeton oder Ortbeton

• Verstärkung mit eingeschlitzter Bewehrung

• Verstärkung mit externen Spanngliedern oder Stahlträgern

• Verstärkung mit geklebten Laschen aus Stahl

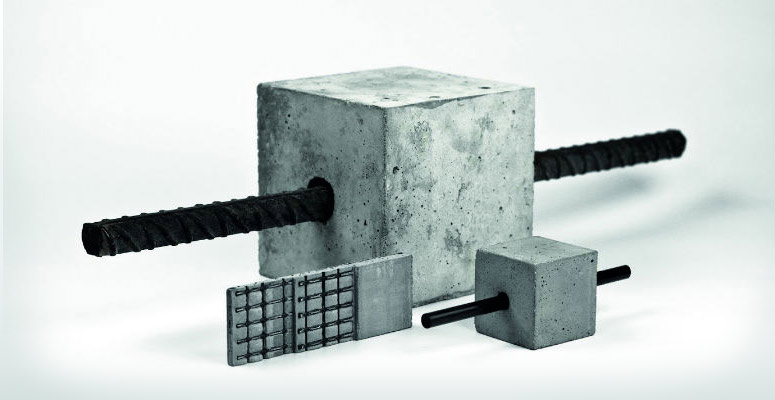

Alle Verfahren unterliegen aber gewissen Einschränkungen. Entweder erhöhen sie das Gewicht des Bauteils deutlich, oder sie das schränken das Lichtraumprofil bei Brücken ein. Und manchmal ist der Einbau auch besonders aufwendig. Viele der Verfahren verursachen Schmutz, Lärm, Erschütterungen und schränken auf längere Zeit die Nutzung des Bauwerks ein. Seit Beginn der 80er Jahre werden neue Techniken eingesetzt: Um ein Bauwerk zu verstärken, klebt man auf die Oberfläche des Betons Lamellen aus kohlenstofffaserverstärktem Kunststoff (CFK). Diese CFK-Lamellen haben sich seither unter unterschiedlichsten Bedingungen bestens bewährt: Weltweit wurden damit Tausende von Objekten saniert oder für neue Aufgaben wieder ertüchtigt. CFK-Lamellen werden als korrosionsbeständige, geklebte Bewehrung für das wirtschaftliche Verstärken von Tragwerken aus Stahlbeton oder inzwischen auch bei Holz eingesetzt. CFK-Lamellen eignen sich sehr gut zur nachträglichen Verstärkung von Stahlbetontragwerken. Die Nachverstärkung von Bauwerken mit Kohlenfaserwerkstoffen bietet beträchtliche Vorteile in Wirtschaftlichkeit, Verarbeitung und Optik. Sie erhöhen die Zug-, Druck- und Biegezug-Festigkeit tragender Bauteile, wobei Konstruktionsmaße und Gewicht der Bauteile nur unwesentlich verändert werden.

Zu den aufeinander abgestimmten Verstärkungssysteme wie CFK-Lamellen zählen auch spezielle vorgespannte Biegezug-CFK-Lamellen (zur Verstärkung der Biegezugbereiche von Betonbauteilen) oder solche für die Nachverstärkung von auf Schub beanspruchten Betonkonstruktionen. Weiterhin fallen hierunter Umschnürungsbewehrungen von Druckbauteilen und solche zur seismischen Verstärkung (Duktilitätserhöhung) von Stützen.

Mit der Technik des Anklebens von CFK-Lamellen steht eine schnelle, unauffällige und wirtschaftliche Methode zur Verfügung, bestehende Tragwerke zu verstärken. Diese Technik ist mittlerweile für viele Bereiche unentbehrlich.

Eine Alternative

Die Verwendung von glasfaserverstärktem Kunststoff (GFK) für Brücken und Brückenfahrbahnen böte dagegen viele Vorteile. Dieser Werkstoff ist gegen Frost und Tausalze beständig, die zwei schädlichsten äußeren Einflüsse für Betonbrücken. Der zweite wesentliche Vorteil ist das geringe Gewicht: Eine Kunststoffbrücke wiegt etwa vierzig Prozent einer Stahlverbund- und weniger als dreißig Prozent einer Spannbetonbrücke und kann in deutlich größeren Dimensionen vorgefertigt und mit dem Kran eingehoben werden. Derzeit wird vor allem in den USA, Japan und der Schweiz intensiv an der Entwicklung von GFK-Brücken gearbeitet. Die Mehrzahl dieser neuartigen GFK-Fahrbahnen besteht aus stranggezogenen (pultrudierten) Hohlprofilen mit Trapez-, dreiecks- oder viereckigem Querschnitt. Die Profilhöhe liegt in der Regel um die 200 mm, womit Hauptträgerabstände von zwei bis drei Metern möglich sind. Die Forschung konzentriert sich auf die Erkundung der Materialeigenschaften solcher Fahrbahnen. Die Entwicklung einer werkstoffgerechten konstruktiven Umsetzung steht dagegen noch ganz am Anfang. Die wenigen, bisher vor allem in den USA gebauten GFK-Straßenbrücken können noch nicht überzeugen, weil sie sich noch zu sehr an den Vorbildern des Stahl- und Stahlverbundbaus orientieren. Beispielsweise werden für den Anschluss des GFK-Decks an die Hauptträger häufig Kopfbolzendübel verwendet, die mit Mörtel vergossen werden.

Dazu müssen Löcher und somit potentielle Schwachstellen in die GFK-Fahrbahn geschnitten werden. Ob eine solche Lösung wirklich dauerhaft ist, darf daher

bezweifelt werden. Im britischen Oxfordshire wurde 2002 eine Straßenbrücke errichtet, bei der nicht nur die Fahrbahn, sondern auch die Längs- bzw. Hauptträger aus Kunststoff sind.

In Deutschland hat nun das hessische Landesamt für Straßen- und Verkehrswesen begonnen, den Werkstoff GFK in einem Pilotprojekt zu erproben. Bei Friedberg soll eine einspurige Straßenbrücke mit 22 Metern die Bundesstraße B 455 überspannen. Der Entwurf, der am Institut für Tragkonstruktionen und Konstruktives Entwerfen (itke) der Universität Stuttgart entwickelt wurde, geht in einigen wesentlichen Punkten über die angelsächsischen Vorbilder hinaus.

Erweitertes Spektrum

Faserverstärkte Kunststoffe haben aber außer den hohen mechanischen Festigkeitswerten noch weitere Eigenschaften, die in ganz anderen Bereichen des Bauwesens vorteilhaft genutzt werden können. Ihre niedrige Wärmeleitfähigkeit, prädestiniert sie, vor allem bei der Gebäudehülle eine wichtige

Rolle zu spielen. GFK ermöglicht hier neue Herangehensweisen, da es nicht nur eine niedrige Wärmeleitfähigkeit hat, sondern gleichzeitig tragfähig und dauerhaft ist. Strang gezogene (pultrudierte) Profile aus GFK haben einen Glasfaseranteil von etwa siebzig Prozent. Die Temperaturdehnung dieser Elemente ist der Verglasung sehr ähnlich. Somit ist ein direkter Verbund zwischen Verglasung und GFK-Pfosten mittels einer starren Verklebung möglich, ohne dass größere Zwängungsspannungen infolge unterschiedlicher Temperaturdehnungen zu befürchten sind. Die Notwendigkeit elastischer Schichten zwischen Glas und Pfosten zum Ausgleich von Dehnungsdifferenzen entfällt.

Diese Beispiele zeigen, dass es bereits durchaus erfolgreiche Anwendungen von faserverstärkten Kunststoffen in der Bauindustrie gibt. Zwar gehen von den rund 47 Mio. in Europa verarbeiteten Jahrestonnen Kunststoff erst 21 Prozent in den Hoch- und Tiefbau, aber wie gezeigt , kommt es jetzt auf innovative Unternehmer an, für diese überzeugenden Werkstoffe überzeugende Anwendungen zu finden. Das Potential dazu ist vorhanden. Rund zehn Prozent des deutschen Bruttoinlandsproduktes werden für Baumaßnahmen verwendet, 2014 waren dies 293 Milliarden Euro. Gleichzeitig werden fast fünf Prozent der gesamten Wertschöpfung in Deutschland vom Baugewerbe erbracht. Das Baugewerbe ist mit rund 2,5 Millionen Erwerbstätigen – das sind fast 6 Prozent der gesamten Erwerbstätigen – einer der größten Arbeitgeber in Deutschland.