Thermoplastisches Unterflurbatteriegehäuse mit performanter Faserverstärkung

Im Rahmen des Forschungsvorhabens GroKuBat – Großserienfähiges Kunststoff-Batteriegehäuse – wurde ein faserverstärktes thermoplastisches Traktionsbatteriegehäuse nebst zugehöriger Prozesslinie entwickelt. Der Dreiklang aus Design, presstechnischer Fertigung und Baugruppenperformance stand im Fokus dieser Forschungs- und Entwicklungsarbeiten. Die Erkenntnisse daraus sind zielführend auch für weitere Großserien.

Weniger Gewicht ist gefordert, daher werden in den letzten Jahren im Karosseriebau vermehrt faserverstärkte Kunststoffe eingesetzt. Ein angepasstes Design sowie die gezielte Anordnung und Art der Faserverstärkung machen es möglich, auch bisher Metallen vorbehaltene crashrelevante Struktur- und Anbauteile durch Kunststoffbauteile zu substituieren – etwa Batteriegehäuse, die bislang überwiegend aus Stahl und Aluminium hergestellt wurden.

Die Erkenntnisse zu presstechnisch hergestellten faserverstärkten thermoplastischen Bauteilen der letzten Jahre zeigten, dass die hohen mechanischen, thermischen und elektrischen Anforderungen an solche Bauteile mit dieser Werkstoffklasse prinzipiell umsetzbar sind.

Nicht zuletzt bieten sie auch aus ökologischen Gesichtspunkten und aufgrund der

möglichen Kreislaufwirtschaft durch recyclingfähige wiederaufschmelzbare thermoplastische Kunststoffe ein enormes Potenzial, das noch längst nicht ausgeschöpft ist.

Batteriegehäuse in FKV für Großserie

Im Rahmen des Projekts GroKuBat, unter der Konsortialführung der Mahle Filtersysteme GmbH, entwickelten die Fachleute an der TU Chemnitz mit dem Projektkonsortium ein bestehendes Batteriesystem hinsichtlich Gewichtsoptimierung, effizientem Materialeinsatz und geeignetem Produktionsverfahren zur großserienfähigen Herstellung weiter. Das dabei entstandene Kunststoffbatteriegehäuse in Faser-Kunststoff-Verbund-(FKV-)Bauweise ist ein Novum, belegt es doch erstmals die Möglichkeit sehr großer Kunststoffbauteile in einer Karosserie und deren Herstellbarkeit.

Angefangen bei Entwicklung und Aufbau eines 1 : 1-Demonstrators über die Prozessentwicklung zur automatisierten Fertigung und das Erarbeiten einer Methodik zur Prozesssimulation bis hin zur Life Cycle-Analyse zum Abgleich mit dem aktuellen Stand der Technik wurde die ganze Wertschöpfungskette untersucht und das spezifische Know-how aller Partner gewinnbringend eingebracht.

Pressenanlage mit automatisierter großseriennaher Prozesskette

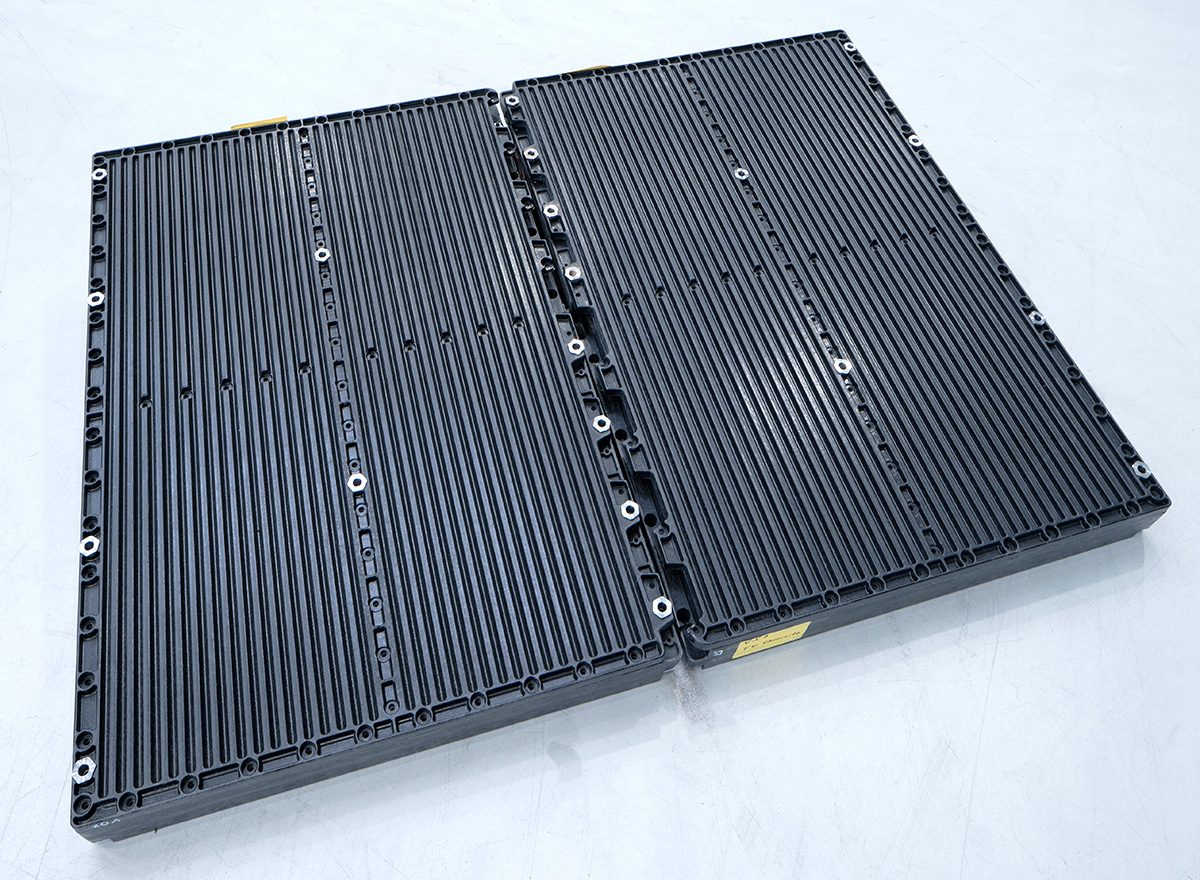

Prototyp eines faserverstärkten thermoplastischen Batteriegehäuses

Bauteil und Prozess

Im Projekt wurde ein modulares zweiteiliges Batteriegehäuse aus glasfaserverstärktem PP (Polypropylen) projektiert und hergestellt, das den gestellten Anforderungen gerecht wird. Mittels einer im Technikum der Professur Strukturleichtbau und Kunststoffverarbeitung an der TU Chemnitz ertüchtigten Presse (Fa. Wickert, 2850 t Schließkraft) und der erforderlichen zugehörigen peripheren und verketteten Anlagenkomponenten war eine großseriennahe automatisierte Fertigung möglich.

Zwei separate Presswerkzeuge stellten die Gesamtstruktur des Batteriegehäuses her, bestehend aus Gehäusewanne und -deckel. Zwei hintereinander geschaltete Module aus Gehäusewanne und -deckel ergeben in Summe einen Prototyp mit der Aufnahmekapazität von Batteriezellen mit 82 kWh (brutto).

Validierung

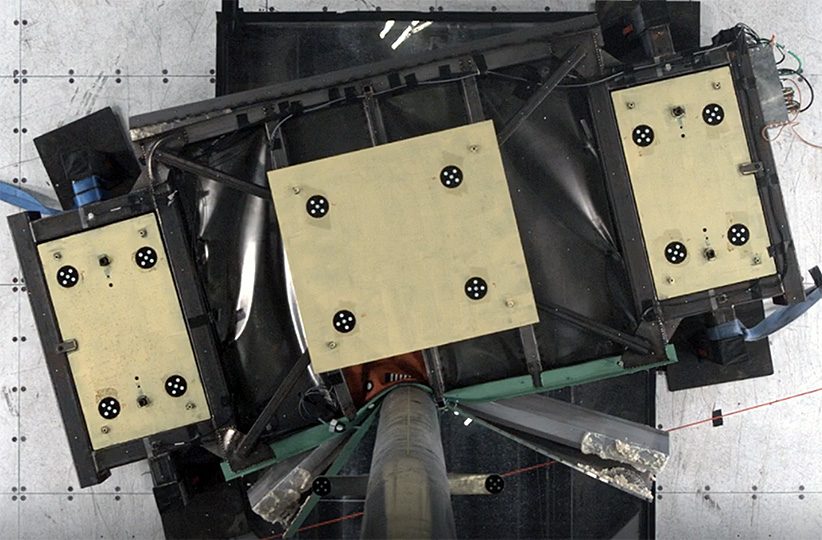

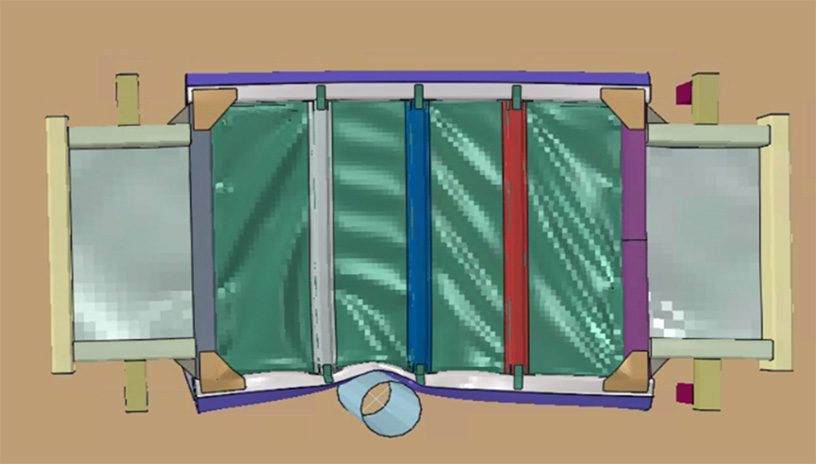

Um die mechanische Leistungsfähigkeit des Batteriegehäuses in FKV-Bauweise zu erproben, wurde der seitliche Pfahlaufpralltest nach NCAP als maßgebender Lastfall gewählt. Für die Validierung wurden die numerischen Simulationsergebnisse aus der Phase der Bauteilentwicklung für einen kompletten Prototypen mit Batteriezell-Dummys in der Bodenbaugruppe eines Fahrzeugs und ein realer Crashtest übereinandergelegt. Es ergaben sich Intrusionswege, die real nur wenig über denen der Simulation lagen. Die Ersatzbatteriezellen gleicher Größe sowie ähnlichen Gewichts und Festigkeit wiesen keine Beschädigungen auf.

Im Vergleich der Batterien mit Aluminiumgehäuse (ID3) und FKV-Gehäuse (Neuentwicklung GroKuBat) zeigt sich eine Gewichtsersparnis bezogen auf die Gesamtstruktur von 13 % bei einem spezifischen Gewicht von 5,6 kg/kWh und etwas geringeren Abmessungen.

Seitlicher Pfahlaufpralltest – real (links) und Simulation (rechts)

Fazit & Ausblick

Im Projekt wurde ein thermoplastisches Batteriegehäuse in großseriennahem Maßstab erfolgreich hergestellt. Seine mechanische Leistungsfähigkeit steht dem eines mit konventionellen metallischen Werkstoffen hergestellten Batteriegehäuses in nichts nach. Zu seinem Gewichtsvorteil kommt noch sein materialeigenes elektrisches Isolationsvermögen, das den Hochvoltbereich der Batterie wirkungsvoll von der übrigen Fahrzeugstruktur

und den Insassen trennt.

Die gewonnenen Erkenntnisse können auch für weitere Strukturbauteile ähnlicher Größe genutzt werden, die in zukünftigen Fahrzeugentwicklungen betrachtet werden. Hierbei stehen nicht nur automobile Entwicklungen, sondern annähernd sämtliche fahrzeugbezogene Anwendungen zur Verfügung.

Wir danken dem Bundesministerium für Wirtschaft und Klimaschutz (BMWK) für die finanzielle Unterstützung des Forschungs- und Entwicklungsvorhabens innerhalb der Förderrichtlinie „Neue Fahrzeug und Systemtechnologien“, sowie den beteiligten Partnern Mahle Filtersysteme GmbH (Projektkoordinator), Formenbau GF GmbH, In 2p GmbH, Gerlinger Industries GmbH, Wickert Maschinenbau GmbH und dem Fraunhofer ICT für die gute Zusammenarbeit.

Kontakt:

Technische Universität Chemnitz, Professur

Strukturleichtbau und Kunststoffverarbeitung

Prof. Dr.-Ing. Wolfgang Nendel

+49 371 531-231 20

slk@mb.tu-chemnitz.de

www.leichtbau.tu-chemnitz.de