Verbundwerkstoffe spielen in vielen Anwenderbranchen eine zunehmende Rolle. Composites United (CU) – ein führendes Netzwerk für faserbasierten Leichtbau – möchte den Austausch mit Anwenderbranchen intensiveren und hierfür Mitglieder und Gäste aus den Branchen ins Gespräch bringen, um Ideen für neue Anwendungen und neue Technologien zu diskutieren. Die Referenten berichteten von ihren Projekten und Erfahrungen in der Windkraft und stellen sich der Diskussion mit den 40 Teilnehmenden.

„Klimaneutralität bis 2045 erfordert einen massiven Ausbau der Windkraft. Windkraftanlagen sind in den vergangenen Jahren größer und damit leistungsfähiger geworden. Ohne Verbundwerkstoffe und ihre Beiträge zum Leichtbau und Steifigkeit von Komponenten, insbesondere den Rotorblättern, wäre dies nicht möglich gewesen. Verbundwerkstoffe werden auch in den kommenden Jahren als Innovationstreiber am Ausbau der Windkraft beteiligt sein,“ so Dr. Heinz Kolz in seiner Begrüßung.

Herausforderungen bei der Entwicklung neuer Gelege für die Fertigung von Rotorblättern für Windkraftanlagen

SAERTEX ist, als weltweit tätiges Familienunternehmen, in über 50 Ländern mit einem Service-Netz für seine Kunden tätig. Fasergelege in mehr als 3.000 Artikelkonstruktionen erzielen unterschiedliche mechanische Eigenschaften. Die Produkte werden individuell für Kunden konfiguriert und optimal auf verschiedene Prozesse, wie Vakuuminfusion, RTM, Pultrusion, Prepreg, Formpressverfahren und weitere Verfahren abgestimmt. Zunehmend größere Windkraftanlagen haben größere Rotorblätter, die aufgrund ihres höheren Eigengewichts höhere Biegelasten tragen müssen. Endkantengurte entlang der Endkanten müssen folglich hohe mechanische Druck- und Zugeigenschaften aufnehmen und gleichzeitig gut drapierbar sein. Um die mechanischen Eigenschaften zu gewährleisten ist Pultrusion der Standard für Holmgurte aus CFK. Balsaholz ist als Naturmaterial für die Sandwichbereiche des Rotorblatts nicht in gleicher Qualität und nicht immer verfügbar. Deshalb wurde ein Schaum als Alternative entwickelt, dessen Eigenschaften einstellbar sind. Größere Anlagen, Forderungen nach bessern Eigenschaften und ein sehr hoher Preisdruck machen das Geschäft anspruchsvoll.

Referent: Steffen Baitinger, Anwendungstechnik/Application Service, SAERTEX

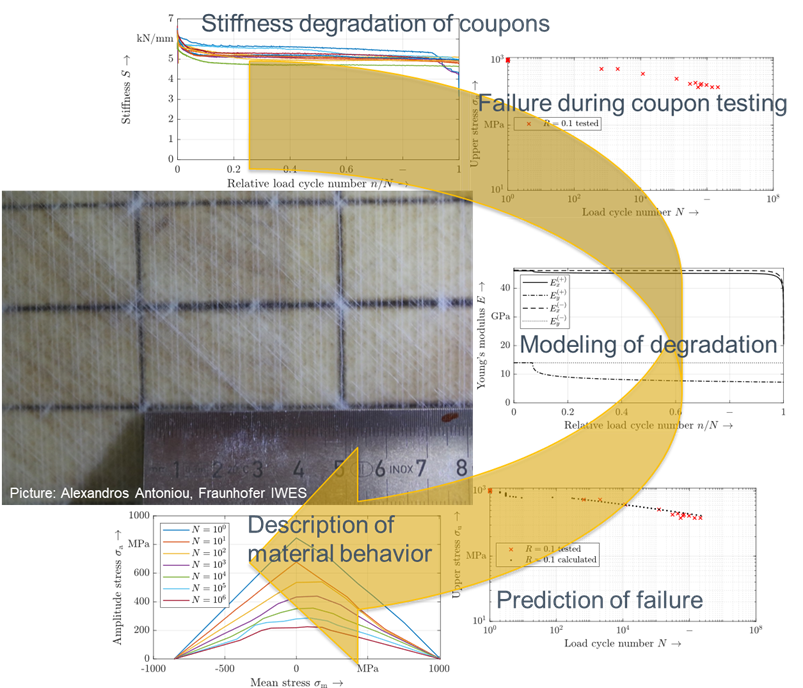

Entwicklung und Prüfung moderner Rotorblätter für Windenergieanlagen unter besonderer Berücksichtigung der Ermüdung von Faser-Kunststoff-Verbunden

TPI Composites ist ein globales Unternehmen, das sich auf innovative und nachhaltige Lösungen zur Dekarbonisierung und Elektrifizierung der Welt konzentriert. 6.525 Windrotorblätter werden 2025 aus fortschrittlichen Werken, in der Nähe der Zielmärkte produziert. Ein globales Team aus erfahrenen Technikern erbringt Dienstleistungen wie präventive Wartung, Inspektion, Reparatur und Verbesserungen. TPI Composites, der größte westliche Rotorblatthersteller, hat seine Rotorblattentwicklung in Berlin. Bei der Auslegung neuer Windrotorblätter spielt die Materialermüdung eine entscheidende Rolle: Wie kann ein sicherer Betrieb über 20 – 25 Jahre und drüber hinaus gewährleistet werden bei möglichst niedrigem Materialeinsatz bei der Herstellung und entsprechend niedrigem Rotorblattgewicht? 2015 konnte bei einer 3 Megawattanlage ein Ermüdungsversagen nachgewiesen werden. In der Folge wurde viel Aufwand in ein eigenes Modell zur FKV-Materialermüdung für Rotorblätter investiert, das heute präzise Vorhersagen erlaubt. Aktuell wird eine 2,5 Megawattanlage mit Thermographie validiert. Dieses Verfahren wird zur Validierung der Modellvorhersagen verwendet.

Referent: Dr. Alexander Krimmer, TPI Composites Germany

Neue Anforderungen für Materialien in der Herstellung und im Betrieb von Rotorblättern

Olin, ein amerikanisches Chemieunternehmen, ist vor allem auf die Herstellung von Chlor und Natronlauge spezialisiert. Durch die Übernahme mehrerer Geschäftsbereiche des globalen Chemiekonzerns Dow ist Olin mit 300 Mitarbeiten in Stade tätig und konzentriert sich hier auf den Geschäftsbereich Epoxidharze, ein weiterer Fokus liegt auf der Windenergie. Der Standort in Stade soll auch als Keimzelle für Verbundwerkstoffe genutzt werden. Seit über 20 Jahren bietet Olin Epoxidharze für Rotorblätter an. Diese müssen gute mechanische Eigenschaften und eine gute Witterungsbeständigkeit haben. Die Herstellung mit Vakuuminfusion erfordert eine niedrige Viskosität. Unter- und Oberschale werden unter Wärmeeinbringung mit einem speziellen Klebstoff, zumeist ebenfalls ein Epoxidharz, zusammengefügt. Blätter von 130 m Länge und künftig von 150 m erzeugen hohe Lasten auf die Nabe. Das erfordert sehr gute Harze. Eine Verbesserung der Harze mit einem höheren Preis muss durch eine höhere Produktivität erwirtschaftet werden, welches eine große Herausforderung darstellt. Moderne Rotorblätter werden mit mehreren Verfahren zur Herstellung von Einzelkomponenten produziert, die alle spezialisierten Harzsysteme erfordern. Lokale Produktion mit niedrigem CO2-Fußabdruck unterstützt die Anlagenbetreiber in ihrem Bestreben einer Führungsrolle in der Nachhaltigkeit. Die Nachhaltigkeit der Windkraft ist in vielen Ländern auf dem Vormarsch.

Referent: Dr. Leif-Ole Meyer, Olin

Aus der Diskussion:

Mit dem Verlust der Fertigung von Rotorblättern in Deutschland und Europa schließen Büros für die Auslegung. Entwicklungskompetenz und die Technologieführerschaft gehen verloren. Solange der hohe Preisdruck besteht, wird es nicht mehr gelingen, eine neue Fertigung in Deutschland aufzubauen. Das Material aus einem Recyclingverfahren, das Olin mit Partnern entwickelt hat, wird für die Produktion von Harzen genutzt. Nachverfolgbarkeit mit einem digitalen Produktpass würde das Recycling erleichtern. Dabei ist offen, ob Hersteller Einblick in ihre Verfahren gewähren. Recycler haben u. U. eigene Verfahren entwickelt, die sie vor Wettbewerbern schützen. Aktuell fehlen die Recyclingvolumen, um Prozessketten im Composites-Recycling zu entwickeln und zu etablieren. Gesetzliche Vorgaben würden das erleichtern, wenn diese Vorgaben die Recyclingquoten erhöhen und keine Verbote forcieren, die Einsatzmengen und damit auch Abfallmengen von Composites reduzieren.

Die Aufzeichnung der Veranstaltung können Sie auf dem YouTube-Kanal des CU anschauen.

Mit dem Laden des Videos akzeptieren Sie die Datenschutzerklärung von YouTube.

Mehr erfahren

Der nächste Termin unserer Reihe:

1. Dezember 2025 „Verbundwerkstoff trifft Raumfahrt“ (14:00 Uhr, online)

Programm und Einladung finden Sie frühzeitig auf der CU-Internetseite. Weitere Informationen erhalten Sie von:

Dr. Heinz Kolz, CU West, heinz.kolz@composites-united.com

Dr. Thomas Heber, CU Ost, thomas.heber@composites-united.com

Dr. Bastian Brenken, CU Nord, bastian.brenken@composites-united.com