Verbundwerkstoffe spielen in vielen Anwenderbranchen eine zunehmende Rolle. Der Composites United (CU) – das führende Netzwerk für faserbasierten hybriden Leichtbau – möchte den Austausch mit Anwenderbranchen intensivieren und hierfür Mitglieder und Gäste aus verschiedenen Branchen ins Gespräch bringen, um Ideen für neue Anwendungen und neue Technologien zu diskutieren. Im Rahmen der digitalen Veranstaltung „Verbundwerkstoff trifft Raumfahrt“ am 1. Dezember 2025 diskutierten rund 45 Teilnehmende aus Industrie, Forschung und Entwicklung aktuelle Anforderungen und Zukunftsperspektiven für Verbundwerkstoffe in der Raumfahrt.

In seiner Begrüßung ordnete Dr. Heinz Kolz, Clustergeschäftsführer CU West, die Bedeutung der Raumfahrt als Wachstumstreiber für die Composite-Industrie ein. Angesichts steigender Investitionen und der zunehmenden Verzahnung ziviler, wirtschaftlicher und militärischer Anwendungen bietet die Raumfahrt großes Potenzial für Innovationen. Entscheidend seien dabei Vernetzung, branchenübergreifende Kooperationen und der gezielte Einsatz von Leichtbau- und Hochtemperaturkompetenz. Wie diese Potenziale konkret genutzt werden, zeigten die Fachvorträge der Referenten.

Hochpräzise und steife Strukturen in Satellitenanwendungen

Die Schunk Group hat sich seit 1913 einen Namen als global agierender Technologiekonzern gemacht. Das Spektrum reicht von hochfesten Leichtbauteilen aus Kohlenstoff-, Glas- oder Oxid-Faserverbundwerkstoffen bis zur Hochleistungskeramik für den Aufbau von Satelliten. Experten begleiten Kunden von der Bauteilentwicklung über die Prototypenherstellung bis zur Auslieferung hochqualitativer und maßgeschneiderter Komponenten.

Bild: Schunk Group

Dr. Florian Reichert stellte hochpräzise, steife Strukturen für Satellitenanwendungen vor – von keramisch beschichteten Spiegelstrukturen bis hin zu hybriden Metall-Faserverbundlösungen. Im Fokus standen stets die Anforderungen der Anwendung: extreme Temperaturwechsel, hohe mechanische Belastungen und maximale Präzision.

Referent: Dr. Florian Reichert, Leitung SBA Thermal Carbon, Schunk Group

Sphärische Geometrien mit Tailored Fiber Placement-Technologie

Die Firma Hightex ist ein mittelständiges Unternehmen aus der Nähe von Dresden und seit letztem Jahr Teil der Connova Gruppe. Die Tailored Fiber Placement (TFP)-Technologie ist eine Kernkompetenz. Hightex hat das Verfahren, um Halbzeuge für Leichtbauteile lastpfadgerecht über eine Sticktechnologie zu fertigen, in die industrielle Anwendung überführt. Mittels TFP ist es möglich, Fasern in der Ebene beliebig gekrümmt abzulegen und diese zweidimensionalen Textilstrukturen über einen Preforming-Prozess in 3-D-Strukturen umzuwandeln, welche über Infusionsverfahren mit Harzsystemen verbunden werden.

Kugelartige Strukturen, die bei Festkörpergelenken im Antriebsbereich von Raketen zum Einsatz kommen, waren das Thema im Vortrag von Kai Steinbach. Diese Bauteile müssen vor allem während der Startphase extremen Vibrationen und mechanischen Lasten standhalten und zugleich eine zuverlässige thermische Isolation gegenüber sensibler Steuerungselektronik gewährleisten. Eine große Herausforderung liegt dabei in der Prozessstabilität – ein Anspruch, dem Hightex mit einem modifizierten TFP-Verfahren erfolgreich begegnet.

Referent: Kai Steinbach, Leiter Vertrieb, Hightex Verstärkungsstrukturen GmbH

Bild: Feststofftriebwerk P120C der ArianeGroup mit Komponenten von Hightex (© ArianeGroup)

Instrumenten-Strukturen für Satelliten

Als anerkannter Leichtbau-Spezialist für innovative Faserverbundtechnologien entwickelt und produziert INVENT hochpräzise Strukturkomponenten für Raumfahrt, Luftfahrt und Industrie. Kunden erhalten ein Gesamtpaket aus Design, Fertigungsplanung, Herstellungsprozess, mechanischer Bearbeitung, Fügen und Montage sowie Lackierung.

Bisher wurden vor allem „Build-to-Print“-Projekte mit Partnern realisiert. Vor dem Hintergrund des „New Space“-Trends wächst der Bedarf an leistungsfähigen und zugleich wirtschaftlich herstellbaren Strukturkomponenten rasant. Hier kann INVENT sein breit gefächertes Know-how einbringen, um Composite-Strukturen für die Raumfahrt künftig in größeren Serien zu etablieren.

Neben steigenden Stückzahlen erhöhen sich auch die technischen Anforderungen: Instrumenten-Strukturen müssen bei minimalem Gewicht eine hohe Steifigkeit und Festigkeit aufweisen und zugleich extreme Temperaturschwankungen zuverlässig kompensieren. Hinzu kommen neue regulatorische Vorgaben, etwa die von der ESA geforderten „Design for Demise“-Konzepte. Diese verlangen Bauweisen und Materialien, die während der Missionsdauer höchste Performance liefern, beim Wiedereintritt in die Atmosphäre jedoch vollständig verglühen.

Referent: Florian Kreißig, Fertigungsingenieur, INVENT GmbH

Bild: Leichtbaustruktur eines optischen Satelliteninstrumentes für die Copernicus-Mission CHIME (© INVENT GmbH)

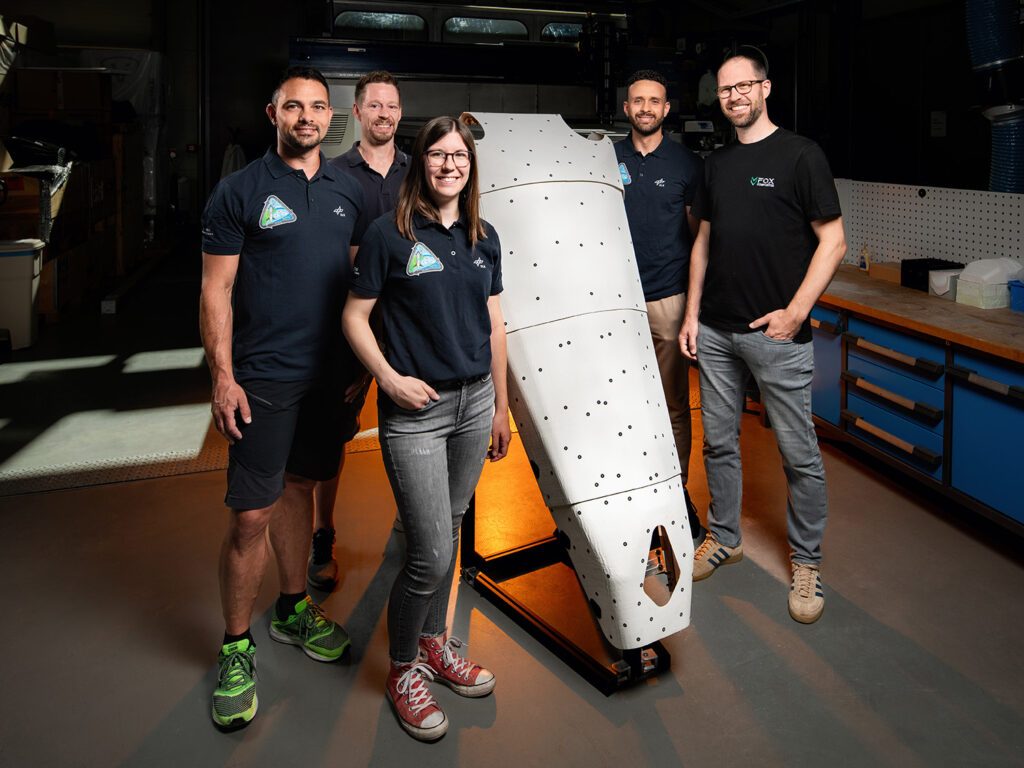

Oxidkeramische Faserverbundwerkstoffe als Key-Enabler für DLR-Raumfahrtprojekte

Das Deutsche Zentrum für Luft- und Raumfahrt (DLR) forscht mit über 11.000 Mitarbeitenden für die Luft- und Raumfahrt und zeichnet sich dabei durch seine einzigartige Infrastruktur an Großanlagen und die Durchführung von Flugmissionen aus. Das Institut für Frontier Materials auf der Erde und im Weltraum arbeitet systematisch entlang der vier Phasen der Materialentwicklungskette: Design, Entdeckung, Demonstration und Einsatz.

Bild: Wiederverwendbares Thermalschutzsystem eines Raketenlandebeins aus oxidkeramischem CMC (© DLR)

Oxidkeramische Faserverbundwerkstoffe (OCMC) sind ein wesentliches Forschungsfeld des Instituts. Die OCMC-Komponenten werden als Thermalschutz für Hyperschallflugmissionen und für die wiederverwendbare Raumfahrt entwickelt und in Missionen anwendungsnah getestet. Die sehr dünnwandigen Komponenten bieten einen leichten und dennoch sehr belastbaren Thermalschutz auch für sensible Messelektronik, wie etwa Radar und optische Kamerasysteme. Für OCMC bestehen aktuelle Herausforderungen noch im Bereich werkstoffgerechtes Bauteildesign, dem Aufbau einer umfassenden Materialdatenbank für die digitale Auslegung und Simulation sowie in der Bekanntheitssteigerung des Materials in der breiten Industrie.

Referent: Dr. Vito Leisner, Institute of Frontier Materials on Earth and in Space, Deutsches Zentrum für Luft- und Raumfahrt (DLR)

Aus der Diskussion:

In der Diskussion wurde deutlich: Die Nachfrage nach Composite-Lösungen wächst rasant, gleichzeitig stellen Serienfähigkeit, Investitionssicherheit und neue Nachhaltigkeitsanforderungen die Branche vor neue Aufgaben. Erfolgsentscheidend sind robuste, anwendungsnahe Lösungen – unabhängig davon, ob sie von etablierten Unternehmen oder Start-ups kommen.

Die Veranstaltung machte deutlich, welches Innovationspotenzial in der Verbindung von Raumfahrt und Verbundwerkstoffen steckt und welchen Beitrag der CU durch Information und Vernetzung leisten kann.

Die Aufzeichnung der Veranstaltung können Sie auf dem YouTube-Kanal des CU anschauen.

Mit dem Laden des Videos akzeptieren Sie die Datenschutzerklärung von YouTube.

Mehr erfahren

Der nächste Termin unserer Reihe: 2. März 2026 „Verbundwerkstoff trifft Marineschiffbau“ (14:00 Uhr, online)

Programm und Einladung finden Sie frühzeitig auf der CU-Internetseite.

Weitere Informationen erhalten Sie von:

Dr. Heinz Kolz, CU West, heinz.kolz@composites-united.com

Dr. Thomas Heber, CU Ost, thomas.heber@composites-united.com

Rolf Heusing, CU Nord, rolf.heusing@composites-united.com

Denny Schüppel, Ceramic Composites, denny.schueppel@composites-united.com