Verbundwerkstoffe stellen eine vergleichsweise junge Materialklasse dar, die in vielen Anwendungen bereits unerlässlich ist, in einigen aber auch noch eine stärkere Implementierung sucht. Der Composites United e. V. (CU), ein führendes Netzwerk für faserbasierten multimaterialen Leichtbau, möchte aus diesem Grund im Format „Verbundwerkstoff trifft Anwenderbranche“ den Austausch seiner Mitglieder mit Vertreter/innen relevanter Anwenderbranchen fördern, um erfolgreiche Anwendungsfälle darzustellen wie auch Ideen für neue Einsätze zu diskutieren.

Am 4. September 2023 stand die Elektromobilität im Fokus der Reihe. Vier Experten aus der Branche präsentierten einem Auditorium mit 80 Gästen ihre Projekte und Einschätzungen zu den Anforderungen und Chancen von Verbundwerkstoffen in der E-Mobilität und stellten sich anschließend der Diskussion mit den Teilnehmenden. Unter dem Publikum waren dieses Mal zahlreiche Vertreter/innen der Fahrzeugindustrie und der Energiewirtschaft, die zur kostenlosen Teilnahme herzlich eingeladen wurden.

Die Elektromobilität ist eine wichtige Voraussetzung für eine nachhaltige Mobilität, besonders in Verbindung mit regenerativ erzeugtem Strom und intelligenten Speichern. Verbundwerkstoffe stellen einen wichtigen Innovationstreiber bei der Entwicklung derartiger Systeme dar. Vor diesem Hintergrund referierten die Vortragenden über folgende Themen:

Leichtbau ermöglicht E-Mobilität – Beispiel: CFK Crash-Absorber

Gerret Kalkoffen, Carbon Truck & Trailer GmbH

Die “CarbonTT“ ist ein Technologie-Unternehmen mit Fokus auf Profilen aus Verbundwerkstoffen. Kernbereiche sind die Entwicklung von Bauteilkonzepten und -designs mittels CAD sowie die Konstruktion und Simulation. Zudem entwickelt und erprobt CarbonTT Fügeprozesse und produziert multiaxiale Faserverbundbauteile über das Pultrusionsverfahren. Seit 2015 entwickelt und fertigt CarbonTT Strukturbauteile aus kohlenstofffaserverstärktem Kunststoff (CFK), speziell für leichte Nutzfahrzeuge bis 3,5 t.

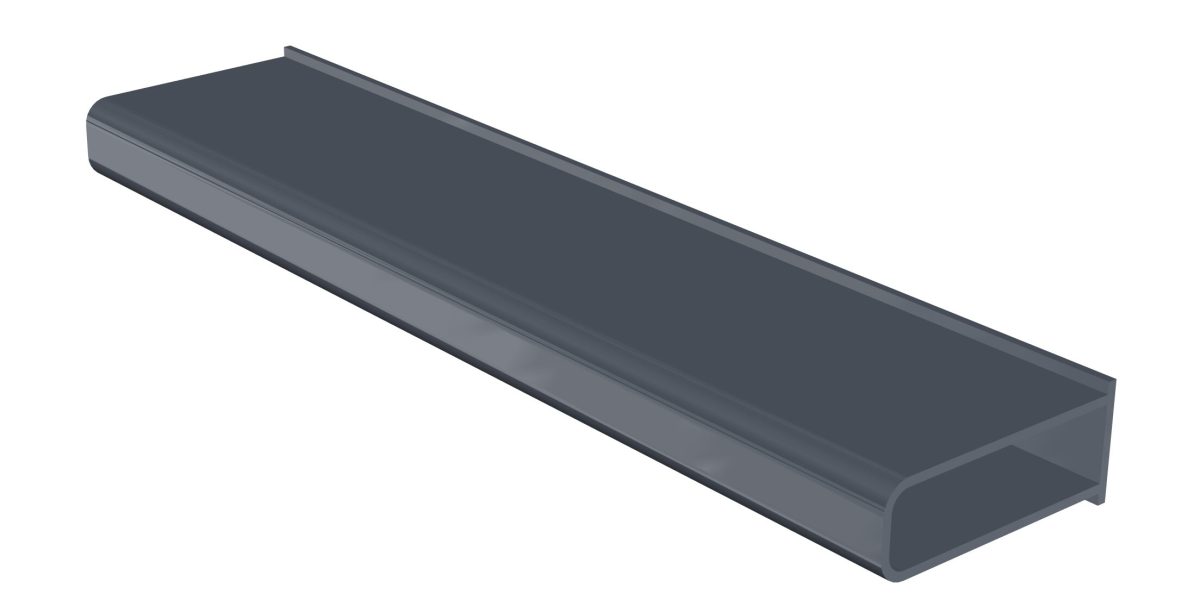

Im Fokus der E-Mobilität der Zukunft steht für CarbonTT zum einen die Massenreduktion, die mit Verbundbauteilen umsetzbar ist, zum anderen verbesserte Sicherheitsstandards, die zu erzielen sind. Weniger Masse führt zu einem reduzierten Energieverbrauch entsprechender Fahrzeuge und damit einer positiveren Umweltbilanz. Zudem erhöht jede Gewichtseinsparung die Reichweite und ermöglicht wiederum Größenreduktionen der Batterie, wobei erneut Masse eingespart wird. CFK ist hier ein vielversprechendes Verbundmaterial, das gegenüber Stahl und Aluminium eine geringere Dichte aufweisen kann. Neben diesem Vorteil, der über das Faserverbundmaterialien eingebracht werden kann, ist es der Anspruch von CarbonTT die Crash-Sicherheit von E-Fahrzeugen zu erhöhen. Geschützt werden soll neben den Passagieren vor allem auch die Batterie, um schwerwiegende Brände zu vermeiden. Auch wird das Fahrzeuggewicht durch die Batterie immer größer, was einen verbesserten Crash-Schutz erforderlich macht. Aus diesem Grund entwickelt CarbonTT neuartige Crash-Absorber aus CFK mit verbesserter Energieabsorption im Vergleich zu den metallischen Konkurrenten. Während sich letztere bei einem Impact plastisch verformen, absorbiert CFK aufgenommene Energie vielmehr über eine Desintegration der Verbundstruktur. Ziel von CarbonTT war es, eine Fügetechnologie zu entwickeln, die ohne Anpassungen in die Automotive-Industrie integrierbar ist. Dies ist mit dem vorgestellten CFK-Crash-Absorber gelungen, der einfach in bestehende Fahrzeugarchitekturen integrierbar ist, bspw. in die Türschwelle.

E-Mobilität jenseits der Straße – Herausforderung elektrisches Fliegen

Dr. Sebastian Spitzer, Institut für Leichtbau und Kunststofftechnik der TU Dresden

Das Institut für Leichtbau und Kunststofftechnik (ILK) der TU Dresden forscht und entwickelt auf dem Gebiet des modernen Leichtbaus. Das Forschungsspektrum reicht von der Grundlagenforschung über die anwendungsorientierte Forschung bis hin zur konkreten Innovationsentwicklung für Industriepartner. Die Fachgruppe Leichtbauweisen verfolgt bei der Umsetzung neuer Ideen eine Strategie der ganzheitlichen Produktentwicklung. Der methodische Entwicklungsansatz ist auf Gesamtsysteme und Funktionsräume fokussiert, um das gesamte Leichtbaupotential aufzuzeigen.

CFK ist für viele Bauteile im Flugzeug ein Enabler, um die Gewichtsspirale weiter nach unten zu drehen. An fast jeder Stelle eines Fliegers gibt es Ansatzpunkte, Verbundmaterialien einzubringen. Dazu gehören insbesondere Tanksysteme, Batterien, Gehäuse, Rotorstrukturen, Rohre, aber auch sicherheitsrelevante Strukturkomponenten des Flugzeugrumpfs. Durch den hohen Energieverbrauch im Betrieb haben selbst kleinste Gewichtseinsparungen einen sehr hohen Wirkungsgrad. Anforderungen an die Entwicklung entsprechender Bauteile stellen vor allem Standards der Zulassung für den Luftverkehr sowie die Notwendigkeit eines Recyclings und geschlossenen Lebenszyklus des Materials. Aus dieser Aufgabenstellung entwickelt das ILK Ansätze für eine Funktionsintegration mit angepassten Materialkombinationen und innovativen Designkonzeptionierungen. Die Vermittlung der Entwicklungserfahrungen und die Gewinnung von geeigneten Experten für die Umsetzung sind Herausforderungen der Branche, die es zukünftig zu lösen gilt.

Verbundtechnologien zur Effizienzsteigerung elektrischer Antriebssysteme von Bus und Bahn

Dr. Florian Gortner, Leibniz-Institut für Verbundwerkstoffe, Kaiserslautern

Das Leibniz-Institut für Verbundwerkstoffe (IVW) forscht entlang der gesamten Wertschöpfungskette, von der Materialentwicklung über die Konstruktion bis hin zur Produzierbarkeit. Ein Fokus liegt hier auch auf der Mobilität der Zukunft. Neben Grundlagenforschung stehen neue, innovative Bauweisen und Fertigungsprozesse auf dem Plan, die für die jeweiligen Anforderungen maßgeschneidert werden. Das gesammelte Wissen wird aktiv in die Wirtschaft und die industrielle Anwendung transferiert.

Im von Siemens koordinierten BMWF-Projekt Ecomp III entwickelt das IVW Sheet Molding Compounds (SMC) mit Kohlenstofffasern, die für Hochtemperaturanwendungen, z. B. in Elektromotoren eingesetzt werden können. Zum einen müssen entsprechende Materialien hier Temperaturen von 125-130 °C im Dauerbetrieb und einem Temperaturspektrum von -20 bis +130 °C über die gesamte Lebenszeit der Fahrzeuge widerstehen. Zum anderen soll durch sie die Leistungsdichte des Motors gesteigert und Material aufgrund der geringen Dichte von CFK eingespart werden. Das IVW detektierte hierfür geeignete Materialkombinationen und entwickelte SMC, die mit konventionellen Prozessparametern skalierbar und in hohen Stückzahlen verarbeitbar sind. In den nächsten Schritten des Projektes wird es um die Produktion von Demonstratoren und Effizienzsteigerung des Prozesses gehen. Für das Projekt sind vor allem Industriepartner interessant, die Anwender der SMC resp. Press-Verarbeiter sind.

CFK-Armierungshülsen für hocheffiziente Elektromotoren

Dr. Florian Reichert, Leiter Forschung und Entwicklung Composites, Schunk Kohlenstofftechnik GmbH

Schunk ist seit 1913 global agierender Technologiekonzern, Treiber für innovative Materialien und Technologien und unter anderem Zulieferer für die Anwenderbranche der E-Mobilität ist. Für PKW, Bahn, Elektro-Bus, Wasserstoff-Truck und viele weitere Mobilitätssysteme ist Schunk aktiv in der Entwicklung passender Werkstoffe und Komponenten sowie im Maschinen- und Anlagenbau. In der Abteilung „Composites“ wird mit vielfältigen Faserverbundmaterialien, die von CFK zu glasfaserverstärkten Kunststoffen (GFK) hin zu faserverstärkten Keramiken jeglicher Art reichen, nach kundenspezifischen Wünschen entwickelt.

Die CFK-Armierungshülsen von Schunk dienen zur Befestigung und Absicherung rotierender Baugruppen, beispielsweise einem Elektromotor. Sie sitzen um den Rotor und verbinden diesen mit dem Stator, wobei sie einen geringen Luftspalt zum Rotor lassen und dadurch Fliehkräfte aufnehmen können. Im Vergleich zu metallischen Materialien unter derselben Beanspruchung erwärmen sich derartige Hülsen deutlich weniger, sind formstabil und weisen deutlich geringere Spannungszustände auf. Die Langlebigkeit solcher Hülsen aus Metall ist dadurch minimiert und kann zu einem frühzeitigen totalen Motorversagen führen. Das geringere Gewicht der CFK-Armierung trägt zusätzlich zum Leichtbau bei und verbessert die Motoreffizienz. CFK bietet als hervorragender Werkstoff deutliche Vorteile für diese Anwendung.

Im Anschluss an die Beiträge der Experten erfolgte eine intensive Diskussion aller Teilnehmenden mit den Referenten, wobei viele fachliche Aspekte aufgegriffen und vertieft wurden. Auch das Interesse an Kooperationen wurde stets bekundet. Die Aufzeichnung der Veranstaltung können Sie in Kürze auf dem YouTube-Kanal des CU anschauen.

Der nächste Termin unserer Reihe:

04. Dezember 2023 „Verbundwerkstoff trifft Chemie und Anlagenbau“ (14.00 Uhr, online)

Programm und Einladung finden Sie frühzeitig auf der CU-Internetseite. Weitere Informationen erhalten Sie von:

Dr. Heinz Kolz, CU West, heinz.kolz@composites-united.com

Dr. Thomas Heber, CU Ost, thomas.heber@composites-united.com

Dr. Bastian Brenken, CU Nord, bastian.brenken@composites-united.com

Denny Schüppel, Ceramic Composites, denny.schueppel@composites-united.com