Koordinator

Dr.-Ing. Carolin Sitzmann

Laufzeit

01.06.2020 - 31.12.2020

Projektvolumen

5.000 €

Projektpartner

Hochschule für Angewandte Wissenschaften Hof - Institut für Materialwissenschaften

Universität Bayreuth - Lehrstuhl Keramische Werkstoffe

Oxidische und nicht–oxidische Verbundkeramiken aus komplexen 3D–Flechtpreformen

Zielsetzung, Vorgehensweise

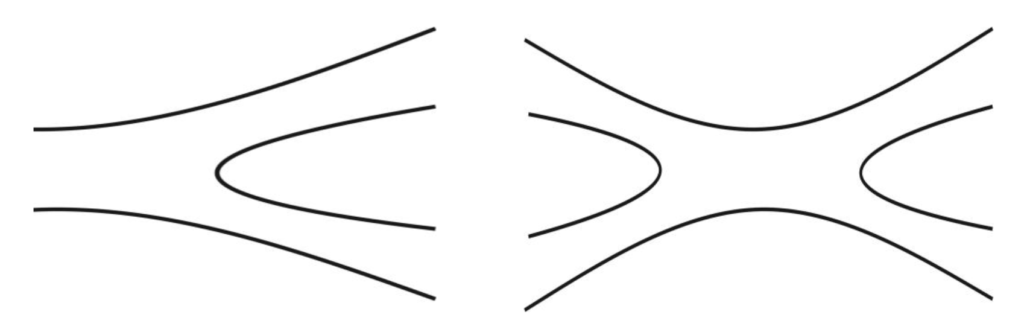

Das Institut für Materialwissenschaften (Hochschule Hof, ifm) und der Lehrstuhl Keramische Werkstoffe (Universität Bayreuth, CME) entwickeln gemeinsam 3D–verstärkte Verbundkeramiken auf Basis von komplexen, geflochtenen Preformen. Konkret wird angestrebt oxidische und nicht–oxidische Demonstrator–Bauteile basierend auf 3D–verstärkte, geflochtene Preformen entwickelt. Die voraussichtlichen Geometrien und Dimensionen der Komponenten sind in Abbildung 1 exemplarisch dargestellt.

Im textilen Anteil des Vorhabens ist es das Ziel, die Umsetzbarkeit verschiedener Verzweigungsgeflechte aus steifen Carbon– und extrem steifen Aluminiumoxidfasern nachzuweisen. Während unverzweigte Strukturen, wie zum Beispiel Schlauchgeflechte, bereits Stand der Technik sind, befindet sich der Einsatz von verzweigten 3D–Geflechten in Verbundkeramiken erst am Anfang der Entwicklungen. Um die gestellten Anforderungen zu erreichen, wird die Realisierung einer homogenen Fadendichte auch in den Übergangsbereichen der Verzweigung neben der schädigungsarmen Faserverarbeitung sowie die Entwicklung des Fertigungsablaufs für den Einsatz modularer Kerne Herausforderung der Textilforschung.

Auf keramischer Seite werden bereits einfache Schlauchgeflechte sowohl aus oxidischen als auch aus nicht–oxidischen Fasern für die Herstellung von faserverstärkten Keramiken eingesetzt. Insbesondere die Infiltration der Faserbündel in den komplexen Preformen mit Schlickern bzw. präkeramischen

Polymeren ist ausschlaggebend für ausreichende thermomechanische Eigenschaften der späteren keramischen Verbundwerkstoffe. Durch die Verwendung von C- sowie Al2O3-Faserpreformen werden sowohl die nicht-oxidische als auch die oxidische Anwendung mit Fasern unterschiedlicher Steifigkeit und Sprödigkeit evaluiert.

AP 1: 3D–Druck modularer für den Flechtprozess nutzbarer polymerer Kerne

Für die spätere Matrix–Infiltration der 3D–Preformen kann es notwendig werden, dass vor dem Flechtprozess entsprechend komplexe, perforierte, polymere Kerne additiv hergestellt werden, die die Preform bei der Infiltration stützen und umflochten werden können. Um den Flechtprozess nicht

zu behindern, müssen die Kerne modular zusammensetzbar gestaltet werden. Am CME werden dafür das FDM–Verfahren (Fused Deposition Modelling) und der Stereolithografiedruck evaluiert.

AP 2: Flechten der 3D–Preformen aus C– und Al2O3–Fasern

Auf dem Variationsflechter der Hochschule Hof ist es möglich, komplexe 3D–Verzweigungsgeflechte, wie in Abbildung 1 dargestellt, herzustellen. Ziel des Arbeitspakets ist die Umsetzung verschiedener Verzweigungsstrukturen aus Carbon– und Aluminiumoxidfasern. Der Fokus liegt dabei auf der schädigungsarmen Verarbeitung sowie auf dem Erreichen homogener Faserdichten im gesamten Geflecht einschließlich des Übergangsbereichs der Verzweigung. Vor der flechttechnischen Umsetzung werden geeignete Bindungen mit und ohne Einsatz von Kernen einschließlich Fertigungsablauf entwickelt. Die hergestellten Preformen werden im Anschluss textil charakterisiert.

AP 3: Matrixinfiltration

Nach der Herstellung der 3D–Preformen aus C–Fasern bzw. Al2O3–Fasern werden diese über den LSI–Prozess bzw. über die Schlicker–Sinter–Route weiterarbeitet.

AP 3.1: Infiltration mit Phenolharz

Die Flechtpreformen aus C–Fasern werden vakuumunterstützt mit einer Lösung aus Isopropanol und Phenolharzpulver oder anderen geeigneten flüssigen Phenolharzen infiltriert. Hierfür ist es notwendig, dass die Preform durch einen porösen Kern aus AP 1 bei der Beaufschlagung mit Vakuum gestützt wird. Die Schwierigkeit im AP 3.1 liegt in der homogenen und vollständigen Infiltration der dicht verflochtenen Faserrovinge und dem Erreichen einer geringen offenen Porosität.

AP 3.2: Infiltration mit oxidischem Schlicker

Nach einem Entschlichtungsschritt bei 700°C werden die Flechtpreformen aus Aluminiumoxidfasern (NextelTM610) in einem zweistufigen vakuumunterstützten Prozess mit einem wasserbasierten Al2O3–ZrO2 –Schlicker infiltriert. Wie auch bei der Infiltration mit Phenolharz ist das Vorhandensein eines in AP1 erzeugten Kerns notwendig, um die Gestalttreue während der vakuumunterstützten Infiltration zu gewährleisten. Eine besondere Herausforderung stellt hierbei die Infiltration der durch den Flechtprozess kompaktierten Faserbündel mit dem Schlicker dar. Dabei müssen Aussiebeffekte aufgrund der unterschiedlichen Partikelgrößen weitgehend vermieden werden, zudem müssen die Faserbündel möglichst vollständig infiltriert werden, um eine mechanische Entkopplung der Einzelfilamente zu erreichen.

AP 4: Keramisierung

AP 4.1 Pyrolyse und Silicierung

Die vernetzten CFK–Preformen werden in weiterer Folge oberhalb von 900 °C pyrolysiert und anschließend siliciert bei > 1420 °C im Vakuum. Schwerpunkt des AP ist die Sicherstellung der Formstabilität während der Prozesse und der Gewährleistung einer ausreichend hohen Faser–Matrix–

Bindung, damit die C–Fasern während der Hochtemperaturprozesse geschützt werden. Während des gesamten Prozesses werden die Geometrie, Dichte sowie Porosität bestimmt und die Mikrostruktur charakterisiert. Durch diese Charakterisierungsmethoden wird es ermöglicht den Erfolg der Versuche und damit des Projektes zu bewerten, da Zielwerte von 2D–Materialien mit vergleichbaren Stoffsystemen bekannt sind.

AP 4.2 Sinterung

Nach der Vortrocknung im Vakuum–Bag werden die Grünkörper bei 100 °C im Trockenschrank nachgetrocknet und daraufhin in einer Pulverschüttung bei über 1200 °C gesintert. Anschließend werden die Dichte und die Porosität der Proben bestimmt und Mikrostrukturuntersuchungen vorgenommen.

Auch für die auf diesem Wege prozessierten oxidischen Verbundkeramiken sind Referenzeigenschaften von 2D–verstärkten Materialien bekannt und werden mit den ermittelten Werten verglichen.

Nutzen und Verwertung

Als Ergebnis der Arbeiten sind oxidische und nicht–oxidische Faserverbundkeramik–Demonstratoren geplant, deren textile Basis 3D–Verzweigungsgeflechte bilden. Diese C– bzw. Al2O3–Faserpreformen sollen die Machbarkeit von Verzweigungen und/oder Verschlaufungen mit homogenen Übergängen innerhalb einer Preform zeigen. In weiteren Schritten kann das textiltechnische Verfahren auf die steiferen SiC–Fasern übertragen und ausgeweitet werden.

Auf keramischer Seite sollen durch die Vorlaufforschung Prozesse für die Matrixinfiltration sowie die anschließende Keramisierung zur Verfügung gestellt werden, um aufwändige, near–net–shape Preformen mit gezielter, belastungsgerechter Faserorientierung im oxidischen wie nicht–oxidischen Bereich verarbeiten zu können.

Über die Evaluation der Eigenschaften der Materialien sollen die Einsatzpotentiale konkretisiert und daraus Nachfolgeprojekte abgeleitet werden. Ziel der Ergebnisverwertung ist es, die Arbeiten im Rahmen von geförderten Projekten fortzuführen. Dies adressiert vor allem die Mitglieder des Ceramic Composites als Projektpartner und Anwender, denen das Potential für neuartige Faserverbundkeramiken aufgezeigt wird. Die Erfahrungen in der Verarbeitung von C– und Al2O3–Fasern können im Nachgang des Projektes auch auf SiC–Fasern übertragen werden. Technologische Relevanz hat das Projekt daher zum Beispiel für den Einsatz von CMC–Bauteilen im Turbinenbereich und umfasst damit mindestens eine der Leitanwendungen des Ceramic Composites.