Gewichtsreduzierte Carbonbetonelemente auf Basis textiler 3D-Netzgitterträger

Leichte Carbonbetonfertigteile für materialeffiziente Decken- und Wandelemente auf Basis einer neuartigen 3D-Netzgitterträgerstruktur entwickelten Forschende am Institut für Textilmaschinen und Textile Hochleistungswerkstofftechnik (ITM) und dem Institut für Massivbau (IMB) der TU Dresden in branchenübergreifender Kooperation.

Im Bauwesen sind Fertigteile eine etablierte Lösung, um einen schnellen Bauforschritt von Decken- und Wandelementen zu unterstützen. Jedoch stoßen konventionelle Elemente aus Stahlbeton aufgrund ihres massiven Aufbaus und der Korrosionsanfälligkeit des Bewehrungsstahls immer öfter an ihre Einsatzgrenzen. Daher sollen perspektivisch auch im Filigranfertigteilbau textile Bewehrungen für Gitterträger eingesetzt werden, die zusätzliche Hohlräume, beispielsweise zur Führung von Medien o. ä., ermöglichen.

Carbon statt Stahl

Tragendes Element der neuen Fertigteil-Generation sind textile Gitterträger, deren Netzstruktur auf überlagernden, diagonal versetzten Carbonrovings basiert. Die lastgerechten und korrosionsresistenten textilen Netzgitterträger ermöglichen eine deutliche Reduzierung der Betondeckung und der damit verbundenen CO2-Emmission. Gleichzeitig eröffnen sie innovative Design- und Funktionalisierungsmöglichkeiten durch die Integration von großvolumigen Hohlräumen.

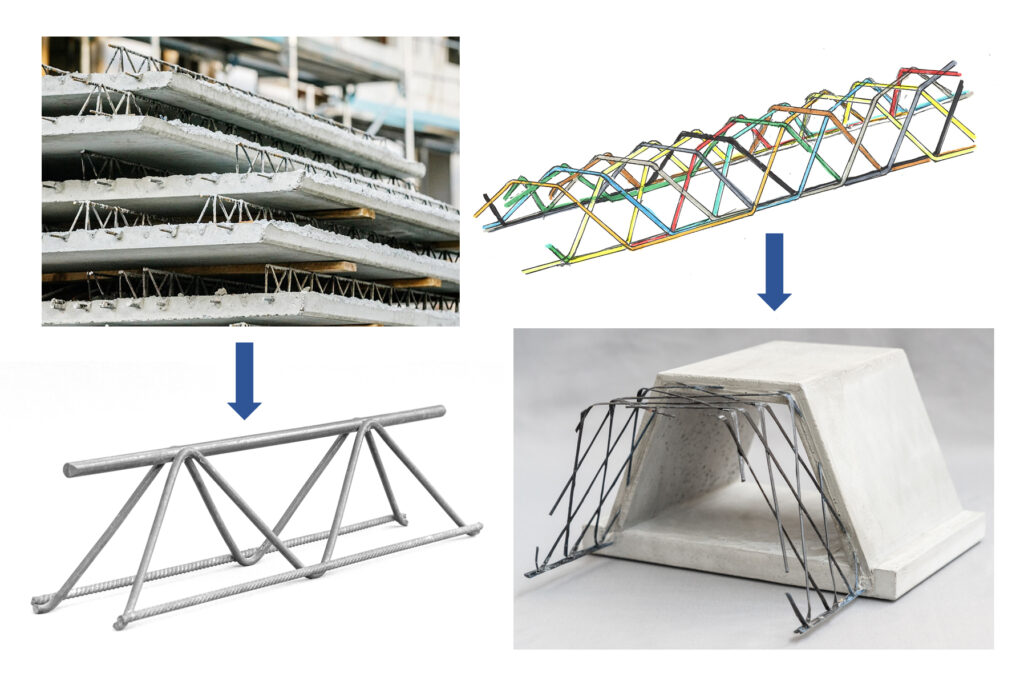

Abb. 1: Gegenüberstellung einer stahlbewehrten Halbfertigteil-Deckenplatte mit konventionellem Stahlgitterträger und einem Hohlkörper-Fertigteil mit neuartigem Netzgitterträger

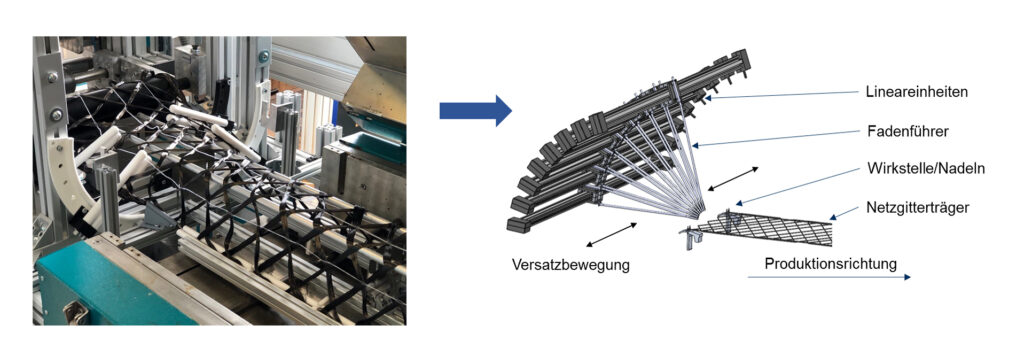

Das ITM der TU Dresden hat die textile Fertigungstechnologie auf Grundlage mehrerer Kettfadenversatzsysteme in Kombination mit einem nachgelagerten Umformprozess für die Herstellung der 3D-Netzgittertäger entwickelt.

Carbonfaserbasierter 3D-Netzgitterträger

Gefertigt werden die netzartigen 2D-Textilstrukturen auf Basis der weiterentwickelten Kettfadenversatztechnologie der Multiaxial-Kettenwirktechnik. Umformung und Strukturfixierung erfolgen als Nass- und Warmumformung. Für diese ebenfalls neu adaptierten Technologieansätze können konventionelle Beschichtungsanlagen modular erweitert werden.

Leichtbau-Hohlkörperdecke aus Carbonbeton

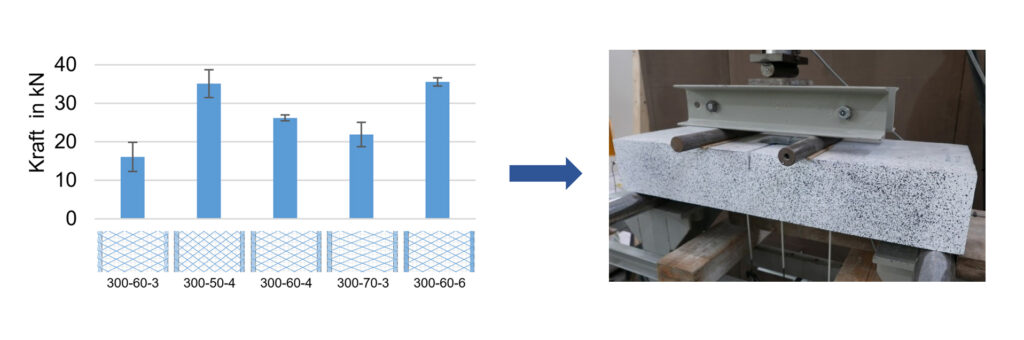

Das im Bereich Carbonbeton renommierte IMB der TU Dresden führte eine numerisch gestützte baustatische Auslegung aus sowie die bautechnische Erprobung der Verstärkungsstruktur mit einer anschließenden simulationsgestützten Topologie-Optimierung der 3D-Netzgitterträger. Hierzu wurden modifizierte Biegezugversuche nach RILEM RC5 sowie Auszugversuche an umgelenkt einbetonierten Garnen zur Ermittlung der Zug- und Verbundeigenschaften durchgeführt (Abb. 3).

Abb. 2: Entwicklung einer erweiterten Kettfadenversatztechnologie (re.) und neuartigen Umformeinrichtung (li.) zur Fertigung von 3D-Netzgitterträgern

Abb. 3: Auswertung (li.) und Aufbau (o.) und des modifizierten Biegeversuchs nach RILEM RC5 (Spezifikation der Netzgitterträgergeometrie nach Breite – Winkel – Überlappung im Zugstrang bspw. 300 mm – 60° – 4 Rovings)

Neue Gestaltungshorizonte

Überdies wurden neue Designmöglichkeiten entwickelt und erprobt, beispielsweise die Integration von Hohlräumen, Dämmungen und/oder Leitungsschächten in Deckenelementen. Ergebnis ist eine innovative Produktfamilie für die Anwendung in Sandwichstrukturen, Doppelwänden und im allgemeinen „Filigran“- Fertigteilbau. Hierbei können komplexe geometrische Formen durch neuartige Schalungsmethoden umgesetzt werden.

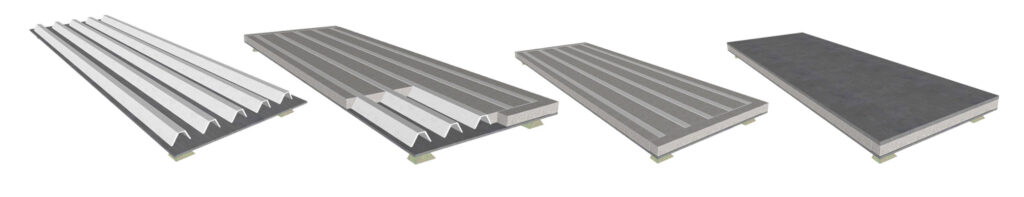

Abb. 4: Entwicklung einer Technologie zur bautechnischen Umsetzung von Hohlräumen

Material- und Masseeinsparungen

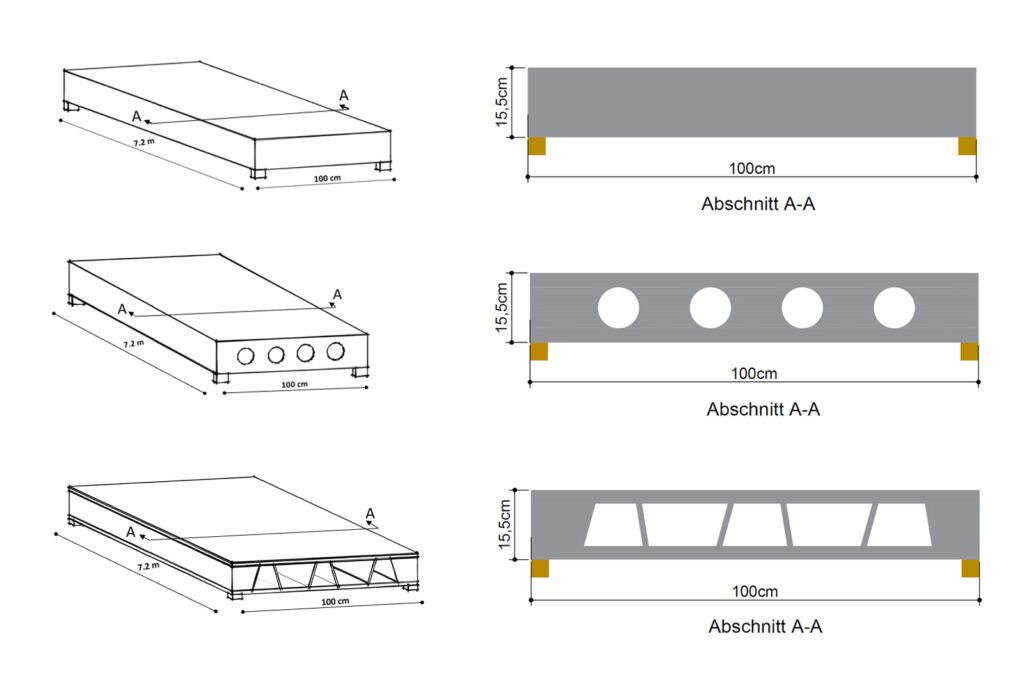

Das Potenzial eines leichten, mit 3D-Netzgitterträger bewehrten Hohlkörperplattensystems zeigte eine umfassende vergleichende Analyse von Plattensystemen mit identischem Querschnitt auf (s. Abb. 5). Die drei untersuchten Plattensysteme für Decken waren stahlbewehrte Vollplatte (VP), stahlbewehrte Hohlplatte (SH) und mit Netzgitterträgern bewehrte Hohlplatte (NH).

Abb. 5: Gegenüberstellung unterschiedlicher Plattenarten für Deckensysteme; oben: Vollplatte (VP), Mitte: Hohlplatte für Stahlbewehrung (SH), unten: neuartige Hohlplatte für Netzgitterträger-Bewehrung (NH)

Die vergleichende analytische Untersuchung zeigt die höhere Leistungsfähigkeit der mit Netzgitterträgern bewehrten Hohlplatte. Aufgrund dessen sind signifikante Material- und Masseeinsparungen hinsichtlich Beton und Bewehrung in Form von großvolumigen Hohlräumen (36 %) möglich.

Dies liegt an der korrosionsresistenten Netzgitterträger-Bewehrung, mit der die Betondeckung deutlich reduziert und somit der Hohlraumanteil im Vergleich zur stahlbewehrten Hohlplatte von 11 % auf 36 % gesteigert werden kann. Das wiederum ermöglicht eine signifikante Betoneinsparung der NH von 28 % im Vergleich zu SH.

Bauindustrie nutzt neue Chancen

Der Einsatz von NH ermöglicht also enorme Material- und Masseeinsparungen von Beton und Bewehrung im Vergleich zu konventionellen Plattensystemen für Deckenanwendungen bei gleichbleibender Leistungsfähigkeit – ein großes wirtschaftliches und ökologisches Potenzial der textilbewehrten Filigran-Fertigteile für die Bauindustrie.

Als Ergebnis des Forschungsprojektes wurde die Carbonbeton-Technologie auf das gewaltige Marktsegment der Filigranfertigteile übertragen und so neue Lösungen für das ressourcenschonende Bauen der Zukunft bereitgestellt.

Verglichen wurden 7,2 m x 1,0 m x 0,155 m große Deckenplatten (L x B x H). Der Vergleich der drei unterschiedlichen Plattenarten verdeutlicht eindrucksvoll, dass bei gleichbleibender Belastung mit einer Nutzlast von 1,5 kN/m² die mit Netzgitterträgern bewehrte Hohlplatte (NH) 36 % leichter ausgeführt werden kann als die stahlbewehrte

Vollplatte (VP) und 27,6 % leichter als die stahlbewehrte Hohlplatte (SH).

Kontakt:

Technische Universität Dresden

Institut für Textilmaschinen und Textile Hochleistungswerkstofftechnik (ITM)

Dipl.-Ing. Paul Penzel, Wiss. Mitarbeiter

+49 351 463-422 45

paul.penzel@tu-dresden.de

tu-dresden.de/mw/itm

Institut für Massivbau (IMB)

M. Sc. Nazaib Ur Rehman, Wiss. Mitarbeiter

+49 351 463-404 73

nazaib.ur_rehman@tu-dresden.de

tu-dresden.de/bu/bauingenieurwesen/imb

Das IGF-Vorhaben 21556 BR der Forschungsvereinigung Forschungskuratorium Textil e. V. wurde über die AiF im Rahmen des Programms zur Förderung der Industriellen Gemeinschaftsforschung (IGF) vom Bundesministerium für Wirtschaft und Klimaschutz aufgrund eines Beschlusses des Deutschen Bundestages gefördert.