Vor mehr als 30 Jahren wurden Keramische Faserverbundwerkstoffe (eng. CMC = Ceramic Matrix Composites) entwickelt um diese für Raumfahrtanwendungen als Hitzeschild zu nutzen. In dieser High-Tech Werkstoffklasse gibt es inzwischen viele Materialien die beispielsweise für Triebwerkskomponenten, Hochleistungsbremsen, Ofeneinbauten sowie diverse Elemente des Defence & Space Bereichs Anwendung finden. Seit dem Jahr 1999 werden im Automobilsegment Super-Sportwagen, C-SiC Bremsscheiben zur Gewichtsreduktion, Lebensdauer- und Performance -Erhöhung eingesetzt. Seit 2014 werden in Fluggasturbinen Dichtringe (shrouds) und Leitschaufeln (vanes) aus SiC/SiC in Serie angewendet. Trägerplatten und Gestelle aus OCMC (Oxide Ceramic Matrix Composites) wurden erfolgreich für Wärmebehandlungsöfen entwickelt.

Am Ende einer aufwändigen und komplexen Prozesskette zur Herstellung von Bauteilen sind Bearbeitungsfehler meist nicht korrigierbar. Hochwertige Bauteile können unter Umständen zu Ausschuss werden. Die Endbearbeitung als finaler Formgebungsschritt ist deshalb besonders wichtig.

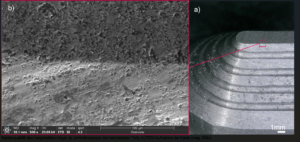

Nicht sichtbare Schädigungen müssen unbedingt vermieden werden. Die Anforderungen an Toleranzen und Oberflächen sind anwendungs- und materialspezifisch und erfordern genaue Kenntnisse der Prozesse, Werkzeuge und Materialien.

Das CU-Mitglied Technische Hochschule Augsburg ist eine der größten Hochschulen für angewandte Wissenschaften in Bayerisch-Schwaben.

Die Fakultät für Maschinenbau und Verfahrenstechnik versteht Forschung als eine „anwendungsorientierte Forschung“: Mit wissenschaftlichen Methoden soll neues Wissen generiert werden, um neue Produkte und Prozesse zu schaffen oder vorhandene Produkte und Prozesse weiterzuentwickeln.

In der Forschungsgruppe THA_comp – Composites for Lightweight Structures arbeiten 5 Professoren an der Weiterentwicklung neuer Technologien und Materialien. Dabei spielen die Themen energieeffiziente Prozesse, Nachhaltigkeit und Recycling von Textilien und Faserverbundwerstoffen eine zentrale Rolle.

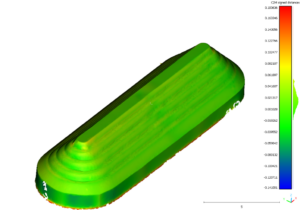

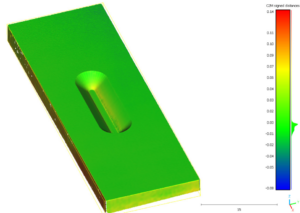

Im Projekt R4CMC entwickelt die Forschungsgruppe THA_comp in Zusammenarbeit mit Industriepartnern und der Uni Augsburg Reparaturkonzepte für Luft- und Raumfahrt Strukturen. Für eine präzise Bearbeitung spielt hier der Einsatz digitaler Bearbeitungszwillinge eine entscheidende Rolle. Fehler werden zunächst erfasst und dann das Reparaturkonzept digital erstellt. Danach erfolgt die Bearbeitung der Inlays.

Die Abbildungen 1 zeigen Digitale Zwillinge im Ist/Soll-Vergleich von Bauteil und Inlay.

Abb. 2: REM-Aufnahmen einer bearbeiteten Kante eines Reparatur-Inlays.

Prof. Ralf Goller geht in seinem Vortrag beim Innovation Coffee von Bayern Innovativ auf die mechanische Bearbeitung unterschiedlicher Materialien ein und zeigt anhand von Beispielen, Besonderheiten der Prozesse und der Analyse von Oberflächen und Fehlern.