Hochintegrierte thermoplastische Organobleche aus Recyclingmaterial für die Luftfahrt

Im nun abgeschlossenen Luftfahrtforschungsprojekt „HIOS“ stellten das Sächsische Textilforschungsinstitut (STFI) und das Faserinstitut Bremen exemplarisch den möglichen Einsatz von recycelten Kohlenstofffasern in der Luftfahrt dar. Ziel war die Entwicklung von seriennahen Prozessen zur Herstellung von hochintegrierten Composite-Halbzeugen.

Ganz im Sinne von Daidalos, dem griechischen Erfinder, der zu seiner Zeit höchst innovativ den Traum vom Fliegen wahr machte, erforscht das LuFo-Projekt „HIOS“ neue Wege für Luftfahrtanwendungen. In diesem Fall: Abfallstoffe wie zum Beispiel recycelte Kohlenstofffasern (rCF) in nutzbare thermoplastische Verbundwerkstoffe zu transformieren und so nachhaltige Anwendungen für die Luftfahrt zu schaffen.

Suche nach der besseren Lösung

rCF in vliesstoffbasierten Halbzeugen eröffnen neue Gestaltungs- und Auslegungspotenziale für Bauteile und überzeugen auch durch kürzere Konsolidierungszeiten und gute Drapiereigenschaften.

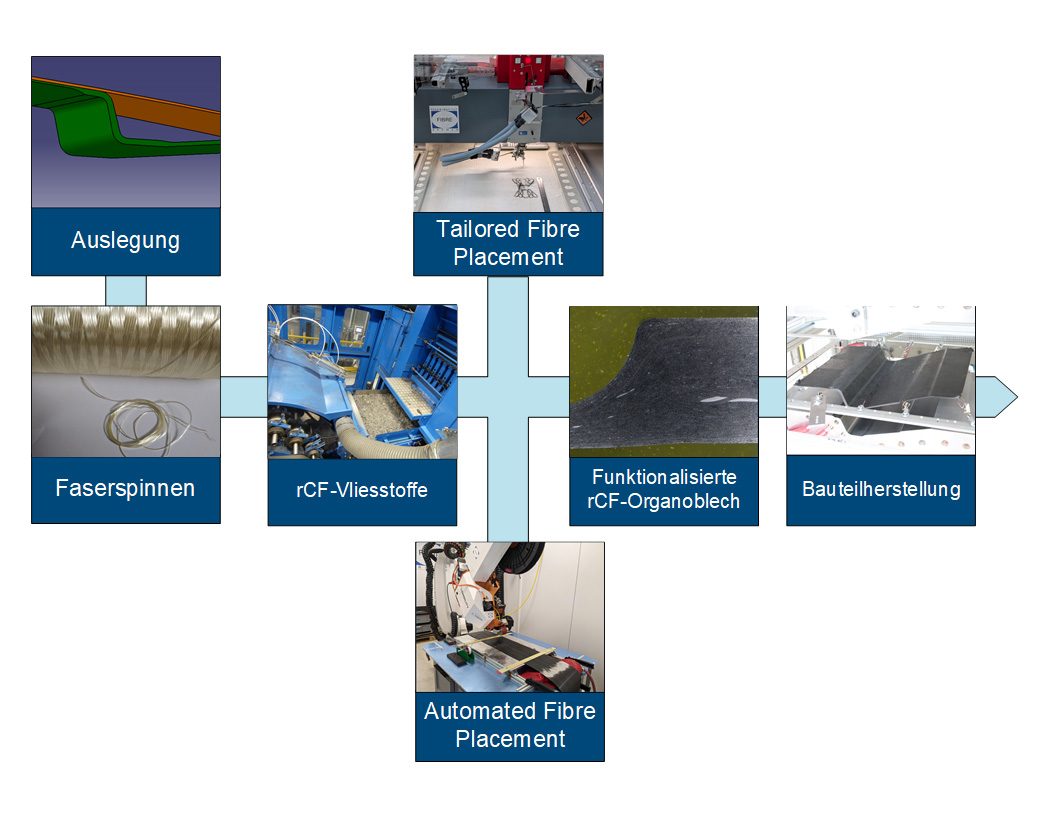

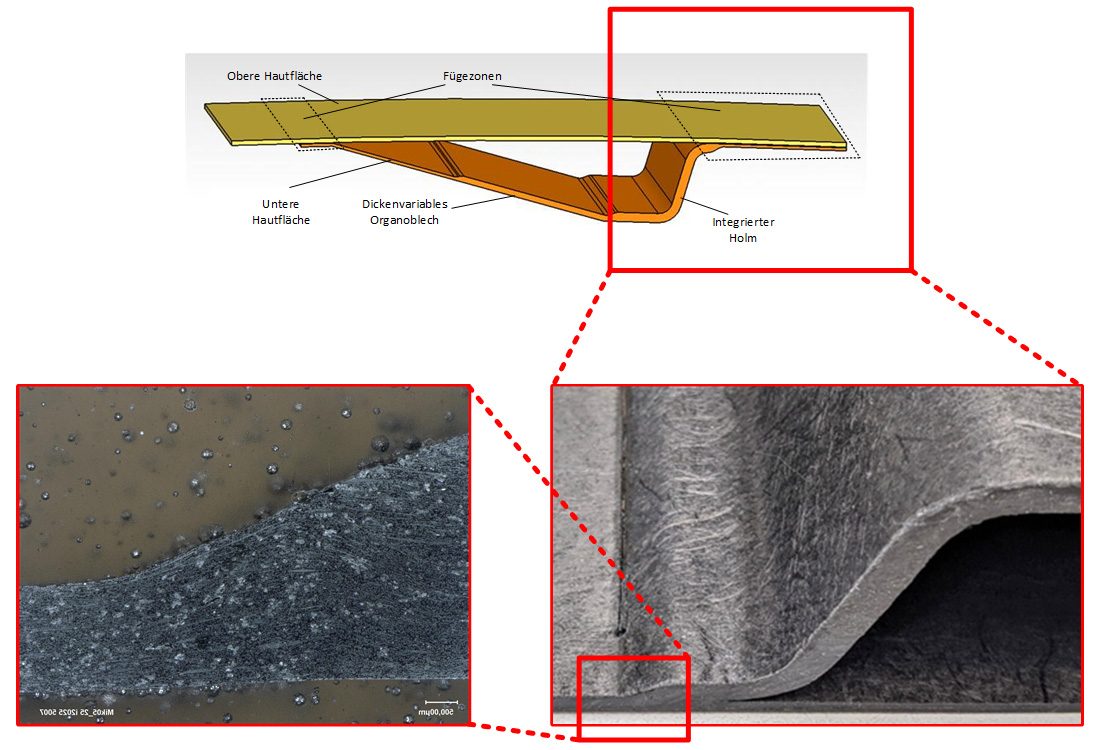

Im HIOS-Projekt wurde die gesamte Fertigungskette (Abb. 1) eines thermoplastischen Verbundbauteils exemplarisch anhand eines Spoiler-Segments (Abb. 2) dargestellt. Beginnend mit der Herstellung des Vliesstoffes über die Konsolidierung zu funktionalisierten Organoblechen auf einer Intervallheißpresse bis hin zum Thermoform- und zum gekoppelten Fügeprozess (vgl. Abb. 1) wurden im Projekt alle nötigen Prozessschritte untersucht.

Daidalos 2.0

Das STFI entwickelte einen Hybridvliesstoff aus rCF und thermoplastischen Fasern, die am Faserinstitut Bremen gefertigt wurden. Dieser Vliesstoff dient als flächiges Halbzeug, das für die nachgeschalteten Funktionalisierungsprozesse des Tailored Fibre Placement (TFP) und Automated Fiber Placement (AFP) nutzbar ist.

Gemäß der Bauteilanforderungen wurde der Hybridvliesstoff gezielt lokal verstärkt, mit TFP-Strukturen funktionalisiert und in einem einzigen Prozess zu Organoblechen konsolidiert. Durch ein neuartiges Werkzeugkonzept an der Presse konnten nachfolgende Lege- und Fügeprozesse vermieden werden. So gelang es, dickenvariable Organobleche mit gestuften Dickensprüngen zwischen 2 mm und 6 mm mit Produktionsgeschwindigkeiten von bis zu 20 m/h herzustellen.

Es wurden sowohl unidirektionale als auch lastpfadgerechte Verstärkungsstrukturen über die Materialzufuhr der Intervallpresse positioniert und zu einem Halbzeug konsolidiert. Dadurch lässt sich die Leistungsfähigkeit der Organobleche gezielt anpassen und lokal erhöhen. Durch die Einsparung von Fügeprozessen reduzieren sich die Rüstzeiten, die Werkzeugkosten und der Energiebedarf.

Gewusst wie

Der am FIBRE entwickelte zweistufige Thermoformprozess basiert auf dem Einsatz zweier Organobleche. Zunächst wird das untere Segment des Spoilers, ausgeführt als gestuftes Organoblech (2 – 6 mm Wandstärke), in einem IR-Feld erwärmt und umgeformt. Nach erfolgreicher Konsolidierung erfolgt in einem angeschlossenen Presszyklus die Fertigung der Box-Struktur.

Das zweite, ebene Organoblech (3 mm Wandstärke) für die Oberschale des Spoilers wird ebenfalls erwärmt und per Transfervorrichtung der Presse zugeführt. In der Zwischenzeit wird auch die Fügezone des unteren Segmentes lokal erwärmt. Der Vorgang lässt sich als Co-Konsolidierung mit lokaler Erwärmung der Fügebereiche beschreiben.

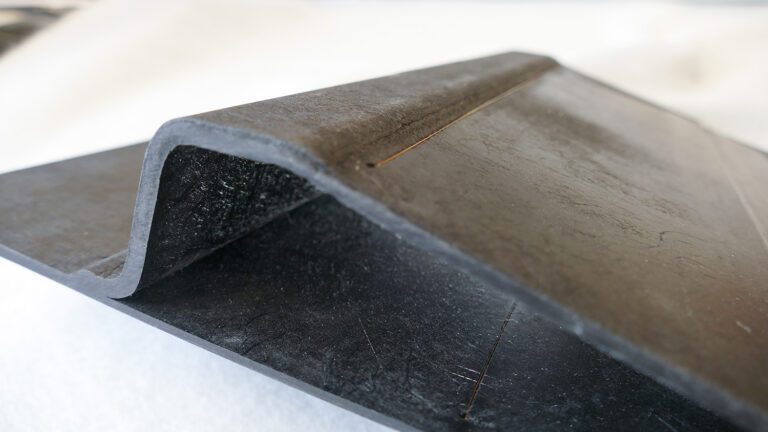

Während des gesamten Prozesses bleibt die Werkzeugtemperatur konstant, um Energiekosten zu sparen. Der vorgestellte Thermoformprozess vereint die Formgebung mit dem Fügeprozess. Das Endergebnis ist eine Box-Struktur (Abb. 3) mit integriertem Holm, wodurch ein nachträglicher Fügeprozess vermieden wird. Es konnten Prozesszeiten von etwa 15 Minuten für den zweistufigen Thermoformprozess nachgewiesen werden.

Die Forschungsergebnisse zeigen das Potenzial für eine Serienproduktion, weshalb die Projektpartner auf diesem Feld die weitere Entwicklung forcieren.

Kontakt:

Sächsisches Textilforschungsinstitut e. V.

Dipl.-Ing. Katrin Jobke

+49 371 52 74-253

katrin.jobke@stfi.de

www.stfi.de

FIBRE Faserinstitut Bremen e. V.

Dipl.-Ing. Richard Vocke

+49 421 218-596 68

vocke@faserinstitut.de

www.faserinstitut.de