Beim CU Innovation Day „Faserverbund-Produktionseffizienz durch Digitalisierung“ des Clusters CU West stellten Experten aus sieben Unternehmen und Einrichtungen ihre Projekte und Erfahrungen zum Themenfeld Faserverbund-Produktionseffizienz durch Digitalisierung vor. Die Veranstaltung fand im Februar 2024 bei der AFPT GmbH in Dörth statt und wurde gemeinsam mit der AG „Digitalisierung“ des Composites United (CU) und dem Leibniz-Institut für Verbundwerkstoffe (IVW) organisiert. Kooperationspartner war der AVK – Industrievereinigung Verstärkte Kunststoffe e.V.

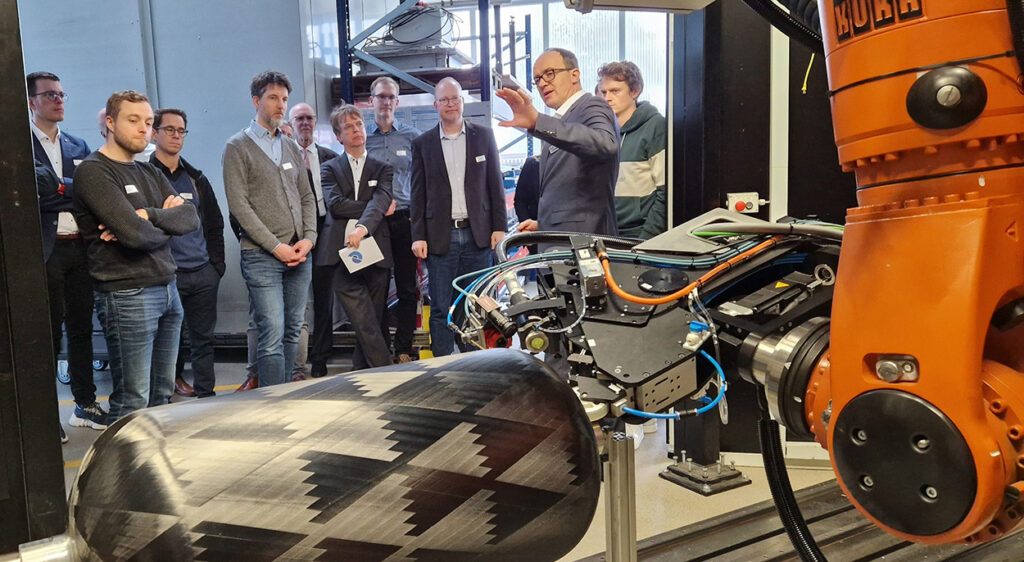

Im Anschluss an die Vorträge trafen sich die 35 Teilnehmenden zum Workshop „Produktionseffizienz 2030 – Szenarien und Handlungsoptionen.“ In drei Gruppen wurden die Themenbereiche „Anlagen“, Produktionssteuerung“ und „Wertschöpfungsketten“ diskutiert. Unter der Führung von Dr. Patrick Kölzer (AFPT Geschäftsführer) und Lucas Cicarelli (Alformet, AFPT-Tochternunternehmen) hatten die Teilnehmenden dann die Gelegenheit, die AFPT-Anlagen kennen zu lernen.

„Die Digitalisierung ist der Schlüssel für die künftige Wettbewerbsfähigkeit der deutschen Industrie. Für die Composites-Branche gilt das besonders. Eine konsequente Digitalisierung ermöglicht es den Unternehmen ihre Position im Wettbewerb gegenüber anderen Werkstoffen auszubauen und massentaugliche Produkte anbieten zu können. Ich möchte die Veranstaltungsteilnehmer auffordern, die Digitalisierung der Produktion in ihre Unternehmen zu vermitteln,“ so Dr. Heinz Kolz, Clustergeschäftsführer CU West.

Die CU-Mitgliederbefragung 2023 hatte auch den Stand der Digitalisierung in den Unternehmen und Forschungseinrichtungen thematisiert. Etwa zwei Drittel der Befragten gaben an, eine Digitalisierungsstrategie zu haben und etwa 50 % haben ihre Produktionsanlagen digitalisiert. Bei der Frage nach den Digitalisierungsfeldern zeigt sich ein breites Spektrum. „Es ist noch viel zu tun, da Daten bisher nur selten direkt genutzt werden“, so Dr. Joachim Starke, inno-focus businessconsulting & Leiter der AG „Digitalisierung“ in seiner Begrüßung.

Dr. David May, Technisch-Wissenschaftlicher Direktor des Programmbereichs Digitalisierung am Leibniz-Institut für Verbundwerkstoffe übernahm die Moderation der Veranstaltung. „Die Veranstaltung heute zeigt ein breites Themenspektrum zur Digitalisierung, von Kleinserie bis Massenproduktion, von Low Performance zu High Performance Composites und von Simulation bis Online-Auftragsabwicklung. Netzwerke wie der CU können Dreh- und Angelpunkt für die vorwettbewerbliche Information und Diskussion zu diesen Themen sein, die für uns alle von höchster Bedeutung sind.“

Wirtschaftliches UD-Tape-Wickeln durch Digitalisierung

AFPT entwickelt Software und Köpfe für Tapelegeanlagen, viele Tapeleger haben bereits AFPT-Anlagen installiert. Das Unternehmen will künftig mit digitalen Zwillingen der Tapes die Möglichkeit schaffen, schlechte Tapeabschnitte zu detektieren und diese im Prozess auszusortieren bzw. den Mangel durch angepasste Prozessparameter auszugleichen. Das wird künftig bei größeren Serien zu deutlichen Kosteneinsparungen und Effizienzgewinnen führen.

Referent: Dr. Patrick Kölzer, Geschäftsführer AFPT

Alformet nutzt, als Tochterunternehmen der AFPT Group, Technologien und Anlagen von AFPT für die Produkion von thermoplastischen Rohren für unterschiedlichste Anwendungen. Die neueste Entwicklung sind Rohre, die in unterschiedlicher Länge gebogen werden können. Diese Technik bietet interessante Chancen für den Einsatz in der Wasserstofftechnik und der Luftfahrt. Künftig sollen Kunden die Möglichkeit erhalten, ihre Rohre direkt im Webshop zu konfigurieren.

Referent: Lucas Ciccarelli, Geschäftsführer Alformet

ProDenk Projekt: Projektvorstellung mit Schwerpunkt Digitalisierung

Für faserkeramische Werkstoffe werden in diesem Projekt alle Prozessschritte vom Rohmaterial bis zur Qualitätssicherung in einer IIOT-Plattform abgebildet. Auf dieser Basis soll mithilfe von KI und von Digitalen Zwilingen ein selbstoptimierender Herstellungsprozess entwickelt werden.

Referent: Dr. Joachim Starke, inno-focus businessconsulting & Leiter der AG „Digitalisierung“

Global Digital Manufacturing

Röchling Automotive bedient mit 39 Werken in 17 Ländern einen Markt mit Massenprodukten. Das Digital Manufacturing sorgt dafür, dass die Produkte und Produktvarianten Just in Time bei den Automobilherstellern angeliefert werden. Bei vielen Produkten besteht eine Dokumentationspflicht. Mithilfe von QU-Codes ist eine Rückverfolgbarkeit für die Produkte gewährleistet.

Referent: Egon Moos, Product Portfolio Manager Aerodynamics, Röchling Automotive SE

Geschwindigkeit und Effizienz – Von der Cloud basierten Arbeitsplanung bis zum digitalisierten Produktionsnetzwerk

Das Unternehmen InstaWerk hat eine Plattform für die Beschaffung von Dreh- und Frästeilen entwickelt. Die KI des Unternehmens wurde dazu mit vielen Konstruktionszeichnungen gefüttert, um Auftragsanfragen nach der Bearbeitung zu sortieren. Die Aufträge von mittlerweile 1.500 Kunden werden sortiert und zu Auftragspaketen gebündelt. Das bietet die Möglichkeit größere Auftragspakete an Spezialisten zu vergeben. Größere Pakete machen diese Aufträge für die Hersteller interessanter als Kleinstaufträge und vermeiden einen Unterbietungswettbewerb zulasten der Qualität. Dr. Nezami, Gründer und Geschäftsführer, möchte sein Know-how aus der Composites-Branche nun nutzen, um Unternehmen der Branche bei der Entwicklung von Web-Shops auf Basis dieser Plattform zu unterstützen.

Referent: Dr. Farbod Nezami, InstaWerk

Von der Auslegung zum digitalen Zwilling: eine Reise durch die digitale Faserverbundwerkstofffertigung

Am Beispiel von Satelitenstützen konnte Frau Dr. Zinnecker zeigen, wie CT-Aufnahmen als Basis für Simulationen von der Faser bis zum Bauteil genutzt werden, um so die gewickelte Stütze Schicht für Schicht auf Fehler zu untersuchen sowie die Auswirkungen der Defekte vorherzusagen.

Referentin: Dr. Victoria Zinnecker, New Frontier Technologies

Wertschöpfungsketten in der Verbundindustrie steuern

Um Wertschöpfungsketten digital steuern zu können, müssen maschinenbezogene Daten erhoben, strukturiert gesichert und für weitere Prozessschritte verfügbar gemacht sowie tatsächlich genutzt werden. SWMS entwickelt speziell für die automatisierte Fertigung von Verbundwerkstoffen Softwarelösungen, die die Prozesskette abbilden und so digitale Zwillinge ermöglichen. Gleichzeitig kann über anlagen- und herstellerunabhängige Programmier- und Auslegungssoftware der gesamte Prozess schon bei der Auslegung beginnend unterstützt werden.

Referent: Lars Windels, SWMS Systemtechnik

Die Vorträge finden Sie auf unserer Plattform Carbon Connected unter: https://www.carbon-connected.de/Group/CU.West/uebersicht

Ansprechpartner für Ihre Anliegen und die Veranstaltung ist Dr. Heinz Kolz, Clustergeschäftsführer CU West: heinz.kolz@composites-united.com.