Ein kurzer Denkanstoß zur Zugprüfung von Faser-Kunststoffverbunden entsprechend ISO 527-4:2021

Dem versierten Prüfingenieur und vielen anderen Ingenieuren aus dem Faserverbundbereich ist die Norm DIN EN ISO 527-4 sicher ein Begriff und die Basis des täglichen Handelns. Diese legt die Prüfbedingungen für die Bestimmung der Zugeigenschaften isotrop und anisotrop faserverstärkter Kunststoffverbundwerkstoffe fest. [Quelle: DIN EN ISO 527-4:1997] Weiterführend wird für endlosfaserverstärkte Werkstoffe ein rechteckiger Probekörper (Typ 2 oder 3) gefordert, welcher mit oder ohne Lasteinleitungselemente geprüft werden kann.

Hier kann schon ein erster Hinweis auf die größte Angst, wenn nicht sogar den Alptraum eines jeden Prüfingenieurs gefunden werden: Dem einspannungsnahen Versagen.

Aufgrund bekannter mechanischer Effekte wie der Spannungsüberhöhung an geometrischen Kerben neigen rechteckige Prüfkörper dazu, nahe der Einspannung zu versagen, wobei dies prinzipiell nicht gern gesehen ist, da es der Annahme widerspricht, dass die Materialkennwerte möglichst frei von überlagernden Einflüssen experimentell ermittelt werden sollten.

Dies sollte nun mit dem neuen Prüfkörpertyp 4, welcher in der bereits veröffentlichten ISO 527-4:2021 beschrieben wird, verbessert werden. Hier handelt es sich um einen leicht taillierten Prüfkörper, welcher in einem 25 mm langen parallelen Bereich eine Breite von 25 mm aufweist, welche dann auf eine Breite von 28 mm im Einspannbereich überführt wird. Gemäß den Gesetzen der Mechanik wird im taillierten parallelen Bereich das richtige Versagen auftreten.

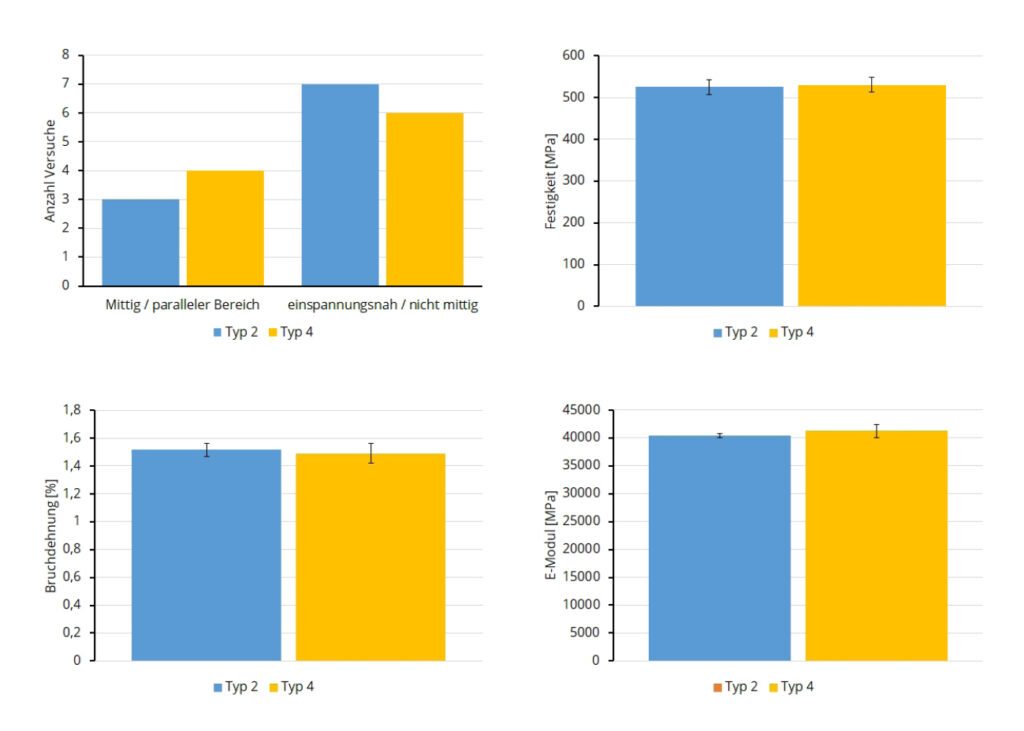

Im Rahmen der ersten Evaluierung des neuen Prüfkörpertyps wurden jeweils 10 Prüfkörper eines handelsüblichen duroplastischen CFK-Gewebes untersucht.

Die Durchführung der Zugprüfung gestaltet sich dann doch aufwendiger als gedacht. Die Mitte des Prüfkörpers muss aufwendig ermittelt werden, um die Markierung für eine optische Dehnungsmessung anzubringen. Die Nutzung von Anschlägen zur optimalen Ausrichtung der Längsachse ist aufgrund der Taillierung zumindest fraglich und die mittige Positionierung des Prüfkörpers in der Prüfmaschine ist ebenfalls nicht ganz trivial.

In den nachfolgenden Diagrammen ist jeweils die ermittelte Spannungs-Dehnungskurve des Prüfkörpers Typ 2 mit Typ 4 verglichen. Auffällig hier das stärkere Rauschen bei Typ 4, welches durch die stark verkürzte Messlänge von 25 mm hervorgerufen wird. Die Gegenüberstellung der ermittelten Materialkennwerte sowie der Anzahl der im mittigen, parallelen Bereich versagten Prüfkörper zeigt keine signifikanten Unterschiede.

Die komplexe mathematische Beschreibung der Taillierung, auf deren Darstellung hier aus Aufmerksamkeitsgründen hier verzichtet werden soll, lockt jedem Physiker sicher nur ein müdes Lächeln hervor, treibt jedoch dem praxisorientierten Prüfingenieur Schweißperlen auf die Stirn. Zumal diese genutzt werden muss, um die Zugfestigkeit und Bruchdehnung bei einem Versagen, welches dann doch außerhalb des ziemlich geringen parallelen Bereiches auftritt, nachträglich zu korrigieren. Inwieweit die Spannungs-Dehnungskurve, welche für Berechnungsingenieure durchaus ihr Daseinsberechtigung hat, korrigiert wird, bleibt noch zu klären.

Kurz zusammengefasst kann dementsprechend berichtet werden, dass Prüfkörpertyp 4 die Wahrscheinlichkeit eines mittigen Bruches im parallelen Bereich nicht signifikant verbessert, die Materialkennwerte nahezu identisch bleiben und der reine Prüfaufwand sich deutlich erhöht, wobei hier schon auf die Korrektur der Festigkeits- und Bruchdehnungswerte bei Bruch im nicht-parallelen Bereich im Sinne der Effizienz verzichtet wurde.

Weitere Untersuchungen und detaillierte Veröffentlichungen werden folgen. An einen Austausch zu diesem Thema sind wir natürlich sehr interessiert und erwarten gespannt das Erscheinen der deutschen Ausgabe dieser Norm.

Ihre Ansprechpartner:

Dipl.-Ing. Ralph Bochynek

Head of Testing @ LZS GmbH

ralph.bochynek@lzs-dd.de

+49 351 446960-40

Dipl.-Ing. Christian Läßig

Deputy Head of Testing @ LZS GmbH

christian.laessig@lzs-dd.de

+49 351 446960-41