Was tun, wenn die konventionelle Bauweise technologisch an ihre Grenzen stößt und sich Komponentenabmessungen nicht weiter nach oben skalieren lassen? Dann wird es Zeit, die bisherigen Materialien, Bauweisen und Fertigungsverfahren zu hinterfragen.

Vor dieser Aufgabenstellung stand MAN Energy Solutions aus Oberhausen. Mit der neusten Gasturbinengenerationen MGT16000-2S (2S = Twin Shaft), einer nach oben skalierten Variante der MGT6000-2S, sollen weitere Leistungsgrenzen durchbrochen werden. Schnell zeigt sich, dass hierbei das Gusseisen-Eintrittsgehäuse deutlich zu schwer und fertigungstechnisch noch herausfordernder wäre.

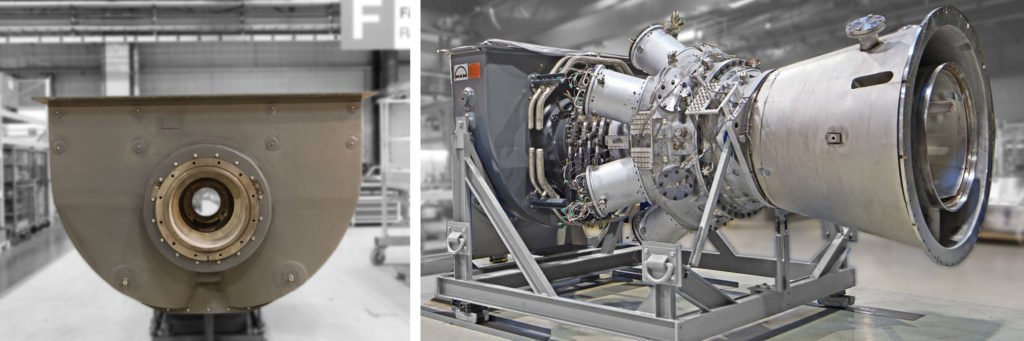

Lufteinlassgehäuse im Multi-Material-Design, Getriebeseite (links) und MGT 6000 series gas turbine mit Guss-Gehäuse (rechts) – Quelle: MAN ES

Gemeinsam mit MAN ES stellte das CU-Mitglied LZS GmbH die bisherige Bauweise und Fertigungstechnologie infrage und entwickelte ein leichtes Gehäuse im Multi-Material-Design, bestehend aus GFK und Gusseisen. Dabei ergeben sich deutliche Vorteile gegenüber der bisherigen Bauweise:

- Masseeinsparung von ca. 60 %

- bessere Güte der luftführenden Flächen ggü. Guss

- Integrierter Korrosionsschutz

- Kostenneutralität, auf Dauer sogar günstiger

- höhere Flexibilität bei Formgebung, z.B. gegenüber Schweiß- und Blechkonzepten

In der Konzeptphase führten grundlegende Überlegungen zu Kraftfluss, Toleranzanforderungen und Herstellkosten zu einer Trennung in zwei Funktionsstrukturen. Verschiedene Aufteilungen des Lufteinlassgehäuses sind dabei denkbar.

Große Bereiche der Komponente dienen im Wesentlichen der Luftführung sowie dem Anschlagen sekundärer Komponenten. Hier sind keine hohen Anforderungen an Steifigkeit und Toleranzen gefordert und die eingeleiteten Lasten sind moderat. Glasfaserverstärkte Kunststoffe bieten hier eine kostengünstige Lösung für große, komplex geformte Schalenbauteile.

Die Luft wird von oben durch das Gehäuse gesaugt und bis zum Eintritt in das Turbinengehäuse auf hohe Geschwindigkeiten beschleunigt. Dafür muss der Flanschkontakt sehr exakt sein, um Turbulenzen zu minimieren. Obwohl durch spanende Bearbeitung auch im GFK sehr enge Toleranzen erreicht werden, fiel dennoch die Wahl auf den bewährten Eisenguss. Hohe Axial-und Biegelasten müssen übertragen, Wälzlager und andere Funktionseinheiten integriert werden. Dies geht mit vielen Wandstärkesprüngen einher, die im Gießprozess deutlich besser abzubilden sind als in der Faserverbundbauweise, welche eher für Schalenbauteile prädestiniert ist.

Die GFK-Komponenten der ersten neuen Gehäusecharge wurden durch das CU-Mitglied Leichtbau-Systemtechnologien KORROPOL GmbH (LSK) realisiert. Die LSK besitzt langjährige Erfahrung bei der Fertigung großer GFK-Bauteile konnte so in enger Abstimmung mit MAN ES und der LZS GmbH den Entwurf in das finale fertigungsgerechte Design überführen.

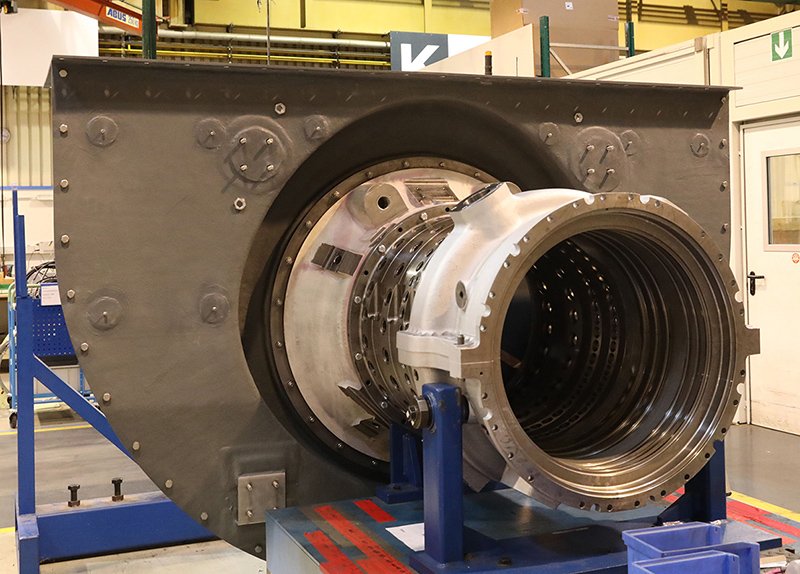

Lufteinlassgehäuse im Multi-Material-Design, Verdichterseite (Quelle: MAN ES)

Die ersten GFK-Eintrittskrümmer für die MGT6000-2S stehen nach erfolgreicher Probemontage bereit für Maschinentests im Werk von MAN Energy-Solutions in Oberhausen. Die Übertragbarkeit der Technologie auf eine hochskalierte Variante wurde bereits erfolgreich untersucht. Auch bei weiteren Maschinentypen können Multimaterialbauweisen helfen, in neue Leistungsklassen vorzudringen oder bestehende Produkte leichter und kostengünstiger zu gestalten.