Vier Jahre nach der Gründung erreicht das Technologieunternehmen herone 2022 zwei wichtige Meilensteine. Kurz nach dem Bezug der neuen Produktionshalle ist auch die Luftfahrt-Zertifizierung AS/ EN 9100 erfolgreich abgeschlossen. Damit sind zwei wichtige Voraussetzungen als Zulieferer für die Luftfahrt erfüllt.

Produktion skaliert und zertifiziert

In einem Festakt hatte das Unternehmen am 18. März die neue Produktionsstätte eingeweiht. Die Begeisterung für die herone-Vision einer emissionsfreien Mobilität übertrug sich dabei auf die rund 100 Gäste. Auf 1000 Quadratmetern werden die aktuell 13 Mitarbeiter thermoplastische Composite-Bauteile in Serie fertigen. Mit dem Bezug der neuen Halle wurde die Pilot-Produktionsanlage der herone-Technologie erfolgreich in Betrieb genommen. Bis zu 20.000 Teile pro Jahr kann herone auf dieser Anlage herstellen. „Die Eröffnung markiert für uns einen wichtigen Meilenstein auf dem Weg zum Zulieferer von thermoplastischen Faserverbund-Profilen für die Luftfahrt“, erklärt Dr. Christian Garthaus, einer der zwei Geschäftsführer und Mitgründer der herone GmbH. Insgesamt investierte das junge Unternehmen mit Hilfe der KETs-Pilotlinien-Förderung, einem Förderprogramm der Sächsischen Aufbaubank (SAB) zur Förderung von F&E-Leistungen von Pilotlinien auf dem Gebiet der Schlüsseltechnologien, rund 4,6 Millionen Euro. „Durch die Förderung konnten wir nicht nur die Pilotanlage realisieren, sondern auch der Weg bis hin zur Produkteinführung ist finanziert“, ergänzt Daniel Barfuß, der mit Alexander Rohkamm das Gründungsteam vervollständigt.

Ultraleichte Hohlprofile für emissionsfreie Mobilität

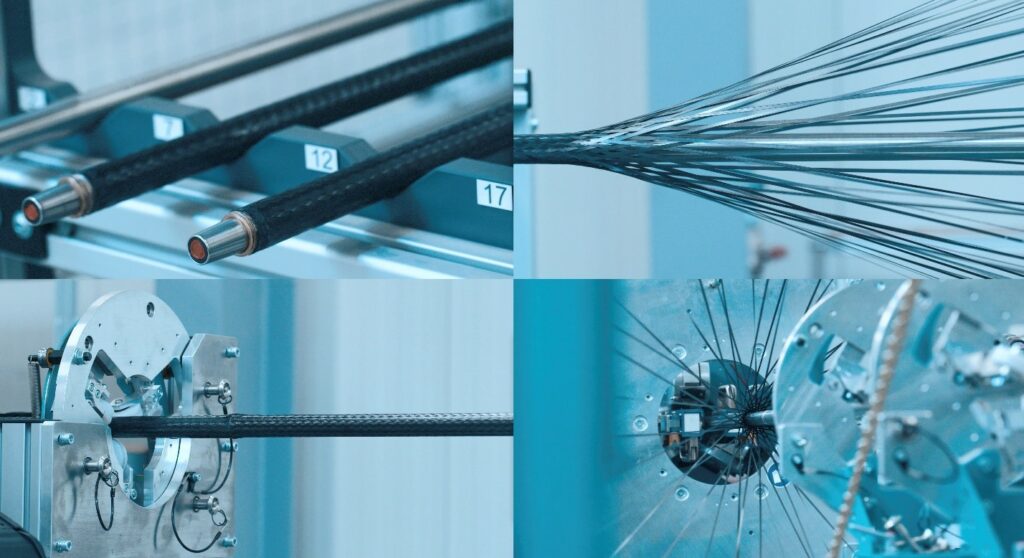

Zum Herstellen der recycelbaren thermoplastischen Verbundbauteilen in großem Maßstab kombiniert die herone-Technologie (siehe Kasten) automatisierte Textiltechnik (Flechtverfahren) mit einem effizienten Pressprozess. Ressourcenschonend lassen sich so Hohlprofile aus faserverstärkten Kunststoffen mit veränderlichen Lagenaufbauten oder Querschnitten sowie Lasteinleitungselementen herstellen. Die kosteneffizienten Hohlprofile in Form von Streben, Wellen und Rohrleitungen finden Anwendung als Leichtbaulösungen zur Übertragung von Lasten, Bewegungen und Flüssigkeiten in Mobilität, Sport und Industrie. „Unser Ziel ist es, Lösungen zur Überwindung von Grenzen anzubieten, und so unseren Beitrag zur Bewältigung globaler gesellschaftlicher Herausforderungen zu leisten“, fasst Christian Garthaus die tiefe Motivation in Worte. „Mit der herone-Technologie können wir beispielsweise den Wandel hin zum emissionsfreien Flugverkehr prägend unterstützen.“

Zertifizierung nach strengen Luftfahrt-Standards

Um Teile für die Luftfahrt liefern zu können, müssen von Zulieferern verschiedene Voraussetzungen erfüllt sein. Denn die Sicherheitsstandards für die Luft- und Raumfahrt sind so hoch wie in kaum einer anderen Branche. Eine der wichtigsten Voraussetzungen ist eine QM (Qualitätsmanagement)-Luftfahrt-Zertifizierung nach AS / EN 9100. Wenige Tage nach der Einweihung des neuen Produktionsstandorts gelang diese Zertifizierung. „Die Zertifizierung ist für uns ein sehr großer Schritt. Pläne und Visionen, die vor vier Jahren nur auf dem Papier bestanden, nun in die Realität umgesetzt zu haben, macht uns glücklich. Wir sind stolz auf unser Team“ bedankt sich Daniel Barfuß bei den Mitarbeitern und verbindet damit auch den Dank an Partner wie Boeing und an die unterstützenden Risikokapitalgeber. Die Zertifizierung nach AS / EN 9100 bedeutet, dass herone ein international anerkanntes Qualitätsmanagementsystem für die Luftfahrtindustrie erfolgreich aufgebaut hat und damit Produkte in der geforderten Qualität liefern und die Qualität nachweisen kann. „Zum ersten Mal werden wir als serienfähiger Lieferant auf der JEC World in Paris vertreten sein – und das nicht nur mit einem eigenen Stand, sondern auch auf dem INDUSTRY- und dem MOBILITY-Planeten. Wir freuen uns auf den interessanten persönlichen Austausch mit den Fachbesuchern“, schaut Christian Garthaus bereits auf das nächste Ziel. Das Unternehmen zeigt dort die gesamte Bandbreite seiner Produkte: von einer integralen Turbinenumhausung für Flugtaxis über vorgespannte Motorraumstreben bis hin zu einem Leitungssegment für den Transport von Wasserstoff – alles aus 100% thermoplastischen Composites.

Die herone-Technologie

Basierend auf dem automatisierten Verarbeiten thermoplastischer Tapes im Flechtverfahren und anschließender Konsolidierung in einem innendruckbasierten Pressverfahren, lassen sich mit der herone-Technologie thermoplastische Composite-Hohlprofile ressourcenschonend und kosteneffizient herstellen. Diese verzichten vollständig auf Metalle, nicht aber auf deren Vorteile. Ehemals metallische Verbindungselemente werden aus dem gleichen thermoplastischen Grundwerkstoff gefertigt, so dass die Verbundbauteile vollständig recycelbar sind.

Über herone

herone – we innovate composites for sustainable living. Wir entwickeln und produzieren ultraleichte recyclebare Composite Profile mit maßgeschneiderten Eigenschaften und Funktionen. Unsere Motivation ist es Lösungen anzubieten, um Grenzen zu überwinden und einen Beitrag für eine saubere Zukunft zu leisten. Unser technologischer Kern ist die herone-Technologie. Sie kombiniert automatisierte Textiltechnik mit einem effizienten Pressprozess. So produzieren wir Profilbauteile in industriellem Maßstab und können unseren Kunden kosteneffiziente Lösungen anbieten.

Kontakt:

Kontakt für Journalisten:

Christian Garthaus, Geschäftsführung, herone GmbH,

Meschwitzstraße 21 in 01099 Dresden,

Tel.: +49 174 9190 621, E-Mail: christian.garthaus@herone.de

Kontakt im Vertrieb:

Daniel Barfuß, Geschäftsführung, herone GmbH,

Meschwitzstraße 21 in 01099 Dresden,

Tel.: +49 176 61535 472, E-Mail: daniel.barfuss@herone.de