Am Institut für Textilmaschinen und Textile Hochleistungswerkstofftechnik (ITM) der TU Dresden wurden zwei Materialkonzepte entwickelt für CF/AR/Thermoplastfaser-Hybridgarne für anforderungsgerechte Composites mit herausragenden skalierbaren Kombinationen von Steifigkeits-, Festigkeits-, Crash- und Impacteigenschaften.

Komplexe, sich überlagernde Lastszenarien werden mit einseitig ausgelegten faserverstärkten Kunststoffverbunden (Composites) nur sehr beschränkt berücksichtigt. Sie können jedoch durch Hybridkonzepte realisiert werden, die Hochleistungsfasern mit metallischen Komponenten (Stahlbleche, Alu-Folien) kombinieren. Die Hybridisierung auf Makro-(Struktur) oder Mesoebene (Garn) ist aber aufwändig und kostenintensiv. Zudem führen an den ausgeprägten interlaminaren Grenzflächen hohe Scherspannungen zu frühzeitigen Delaminationen.

Das IGF-Vorhaben 21004 BR/1 der Forschungsvereinigung Forschungskuratorium Textil wurde über die AiF im Rahmen des Programms zur Förderung der Industriellen Gemeinschaftsforschung (IGF) vom Bundesministerium für Wirtschaft und Klimaschutz aufgrund eines Beschlusses des Deutschen Bundestages gefördert.

Neuentwicklung

Diese Defizite löst die neue, am Institut für Textilmaschinen und Textile Hochleistungswerkstofftechnik (ITM) entwickelte, auf Mikroebene (Faserebene) hybridisierte, dreikomponentige Werkstoffklasse (Engineered Garne) für thermoplastische Leichtbauanwendungen.

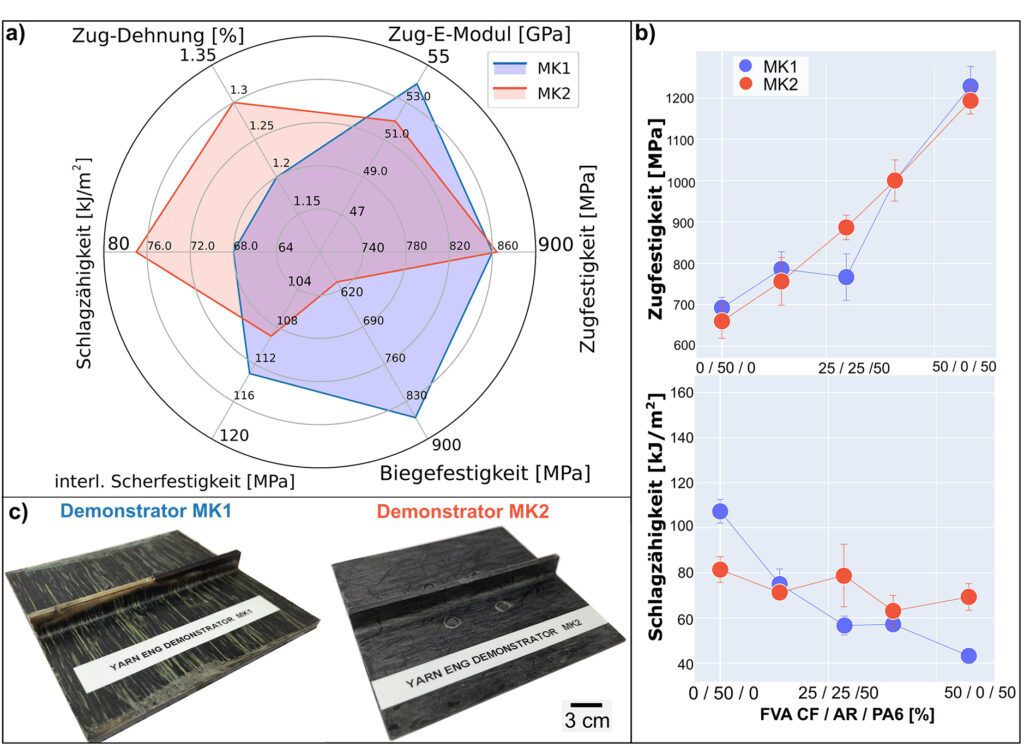

Diese Engineered Garne wurden unter Verwendung von zwei Materialkonzepten realisiert, die auf zwei in der Industrie bereits etablierten Garnbildungstechnologien beruhen. Dabei wurden die komplexen Zusammenhänge zwischen Prozessparametern und Fasermaterial-Garn-Verbundeigenschaften analysiert.

Basis Lufttexturierung

Mit Konzept 1 (weiterentwickelte Lufttexturierung) wurden, basierend auf Filamentgarnen, Engineered Garne insbesondere mit homogener Durchmischung und geringer Faserschädigung für Composites mit höchsten strukturmechanischen Eigenschaften entwickelt. Dazu wurde ein Inline-Modul für eine schonende Voröffnung der Filamentgarne in Form von Aufspreizwalzen konstruktiv umgesetzt. Zudem wurde die Geometrie der Luftdüse hinsichtlich der optimalen Luftströmung zur bestmöglichen gemeinsamen Verarbeitung der drei Fasermaterialien entwickelt. Damit wurde die Faserschädigung im Garn von bisher mindestens 30 % auf ≤ 5 % bei einer Reduktion des Luftdrucks von 8 bar auf 3 bar reduziert.

Basis Flyerspinnen

Konzept 2 erlaubt durch ein weiterentwickeltes Flyerspinnverfahren die Herstellung drehungsarmer Engineered Garne aus recycelten Hochleistungsstapelfasern. Die umfangreiche Erfahrung des ITM bei der Verarbeitung von recycelten CF und thermoplastischen Stapelfasern unterstützte die technologisch-konstruktive Entwicklung von Krempel, Strecke und Flyer. Im verbesserten Flyer-Streckwerk etwa sorgen eine neue Walzenpaarung und ihre bestmögliche Belastung für geringere Faserschädigung und hohe Verzugsgleichmäßigkeit. Und ein neues Verfestigungsmodul sorgt für drehungsarme rCF/rAR/PA 6 Garne.

Ergebnis

Aus den Garnen wurden im Thermopressverfahren Composites gefertigt und charakterisiert. Die gezielte Variation von Verstärkungsfasertypen (CF und AR), -anteilen und -aufmachung erlaubt die anforderungsgerechte Einstellung strukturmechanischer Composite-Eigenschaften. Bei hoher Durchmischung und Realisierung gleichmäßiger Garnstrukturen mit geringem Schädigungsgrad konnten, trotz der im Konzept 2 verwendeten recycelten Hochleistungsstapelfasern Verbundeigenschaften ähnlich der im Konzept 1 gefertigten filamentgarnbasierten Verbunde erzielt werden.

Kontakt:

TU Dresden | Fakultät Maschinenwesen – Institut für Textilmaschinen und Textile Hochleistungswerkstofftechnik (ITM)

tu-dresden.de/mw/itm