CU-Mitglied Institut für Leichtbau und Kunststofftechnik der TU Dresden nimmt automatisierte Prozesskette zur Herstellung von Faserverbund-Kunststoff-Metall-Hybridbauteilen in Betrieb – wichtiger Meilenstein im Projekt hypro erreicht.

Für hochbelastbare und geometrisch komplexe Leichtbaustrukturen bieten sich in besonderer Weise Mischbauweisen mit faserverstärkten Verbundwerkstoffen, Kunststoffen und Metallen an. Durch den Einsatz thermoplastischer Kunststoffe mit Kurz- und Endlosfaserverstärkung können dabei Zykluszeiten von deutlich unter einer Minute erreicht werden, was derartige Lösungen für die Serienfertigung prädestiniert. Um jedoch eine hochbelastbare Verbindung der Einzelkomponenten sicherzustellen, erfordert die Kombination der unterschiedlichen Werkstoffe einen hohen Vorbehandlungsaufwand – insbesondere der metallischen Elemente. Daher ist die Produktionstechnologie für diese Art der endlosfaserverstärkten Faserverbund-Kunststoff-Metall-Hybridbauteilen (FKM-Hybridbauteilen) momentan kaum wettbewerbsfähig.

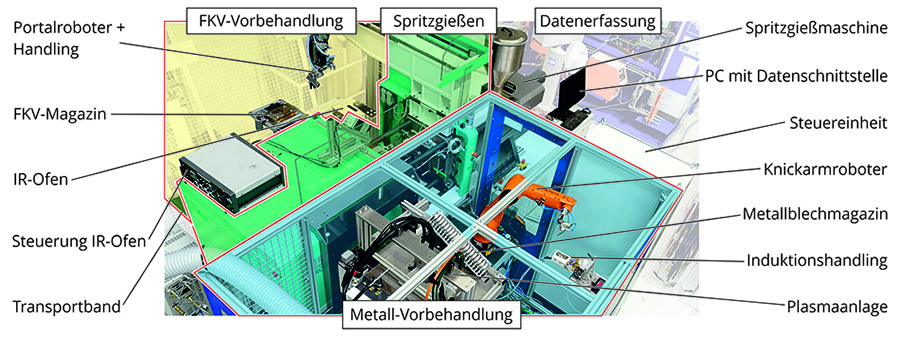

Das BMBF-geförderte Projekt „hypro – Ganzheitliche Umsetzung hybrider Bauweisen in die Serienproduktion“ adressiert genau diese Lücke und hilft so, das Verständnis für die seriengerechte Produktion thermoplastischer FKM-Hybridstrukturen weiter zu vertiefen. Zu diesem Zweck hat das Projektkonsortium unter Koordination der Brose Fahrzeugteile SE & Co. KG, Bamberg eine durchgängig automatisierte Prozesskette zur seriengerechten Herstellung von FKM-Hybridbauteilen konzipiert. Mit der erfolgreichen Inbetriebnahme dieser komplexen Anlage wurde im Projekt nun ein wichtiger Meilenstein auf dem Weg zur serientauglichen und wettbewerbsfähigen Produktion der Hybridbauteile erreicht. In mehr als neun Monaten intensiver Arbeit entstand im Prozessentwicklungszentrum des Instituts für Leichtbau und Kunststofftechnik (ILK) der TU Dresden eine vollautomatisierte Anlage, die erstmals die Herstellung dieser hochbelastbaren Faserverbund-Kunststoff-Metall-Hybridbauteile (FKM-Hybridbauteile) im Minutentakt ermöglicht.

Der aufgebauten Anlage liegt ein Spritzguss-Kombinationsprozess zugrunde, bei dem tiefgezogene Metalleinleger mit vorkonfektionierten endlosfaserverstärkten-Patches kombiniert und anschließend mit kurzfaserverstärktem Kunststoff umspritzt werden. Um eine optimale Verbindung zwischen den Kunststoffkomponenten und dem Metalleinleger zu gewährleisten, wird dieser mittels Plasma inline gereinigt und beschichtet. Zur Aktivierung der haftvermittelnden Plasmabeschichtung wird der Metalleinleger während des Transfer in das Spritzgießwerkzeug innerhalb weniger Sekunden mittels Induktion erwärmt. Einmal korrekt temperiert eingesetzt, wird er mit dem FKV-Patch verpresst und anschließend umspritzt. Die Koordination der einzelnen Prozessschritte erfolgt über eine zentrale Steuereinheit. Diese überwacht den aktuellen Zustand der Komponenten und Werkzeuge, regelt die Prozessparameter aktiv nach und reagiert so auf Prozessschwankungen, etwa bei veränderten Heizraten. So wird sichergestellt, dass sowohl das FKV-Patch als auch der Metalleinleger in klar definierten Zuständen und damit hochqualitativ und wiederholbar gefügt werden. Gleichzeitig erfasst die übergeordnete Prozesssteuerung durchgängig mehr als 350 Sensorkanäle für alle relevanten Prozess-, Qualitäts- und Umgebungsdaten, welche anschließend individuell für jedes einzelne Bauteil in einer Datenbank abgelegt werden. Der so entstehende umfangreiche Datenbestand (ca. 10.000 Teile werden in den kommenden Wochen hergestellt) ermöglicht umfangreiche Prozessstudien und die Herausarbeitung relevanter Stellgrößen zur wirtschaftlichen Produktion hochbelastbarer Hybridbauteile. So rückt das Ziel des Projektkonsortiums in greifbare Nähe: die Überführung der thermoplastischen FKM-Hybridbauweise in Großserienprozesse mit Taktzeiten unter einer Minute.

Das Verbundprojekt hypro, Förderkennzeichen 03XP0284A-J, wird gefördert durch das Bundesministerium für Bildung und Forschung aufgrund eines Beschlusses des Deutschen Bundestages unter der Betreuung des Projektträgers Jülich PTJ.