Textile Bewehrung von mineralischen Matrices unter Ausbildung adhäsiver Bindungen zwischen Matrix und Bewehrung

Im Rahmen eines Forschungsvorhabens wird untersucht, Textilstrukturen auf Basis von Towpregs zur Armierung von Betonen einzusetzen. Die Besonderheit liegt darin, dass zunächst der Beton ausgehärtet wird und die Härtung des Towpreg-Harzsystems zeitlich nachgelagert ist. Damit kann eine form- und-stoffschlüssige Verbindung zwischen Beton und Epoxidharz ausgebildet werden, die in der Lage ist, die mechanische Belastung vom Beton auf die Faser-armierung zu übertragen.

Textilbewehrter Beton ist gut erforscht und Stand der Technik. Dabei werden textile Bewehrungslagen auf Basis von Glas- oder Carbonfasern in den Beton eingelegt. Die Textilstrukturen sind dabei entweder mit Thermoplasten oder mit Duroplasten getränkt, wobei letztere immer ausgehärtet sind. Die Lastübertragung zwischen Armierung und Beton erfolgt bei Epoxidharz (EP) ausschließlich über Formschluss und bei Duroplasten wie z.B. Styrol-Butadien-Copolymer (SBR) über Formschluss und chemischen Verbund durch Matrixanwachsungen. Nachteilig ist auch, dass die vorgefertigten Armierungen relativ steif sind und eine Drapierung in dreidimensionale Formen nur eingeschränkt möglich ist.

Im STFI e.V. läuft seit November 2018 ein Forschungsprojekt zum Thema „Beton trifft Towpreg“, das einen neuen Werkstoff- und Technologieansatz mit dem Ziel verfolgt, die Durchbiegung textilbewehrter Betone zu verringern, die Rissbreiten auf <0,3 mm zu minimieren und die Tragfähigkeit textilarmierter Betone um 10 – 20 % gegenüber dem Stand der Technik zu steigern. Die weitere Verbesserung der Performance von Textilbeton ist Voraussetzung für eine breitenwirksame Anwendung unter wirtschaftlichen Rahmenbedingungen.

Towpregs

Seit einigen Jahren werden von verschiedenen Herstellern vorimprägnierte Ro-vings – sogenannte Towpregs – angeboten. Faserwerkstoffe sind Carbon- oder Glasfasern, die Matrixwerkstoffe in der Regel EP-Harze. Ursprüngliches Anwen-dungsgebiet war das Filament-Winding mit dem Ziel, die Problematik Tränkbad und Harzüberschuss zu umgehen.

Vorteile der am Markt verfügbaren Towpregs sind der voreingestellte (und in Gren-zen wählbare) Faservolumengehalt sowie der Umstand, dass die Filamente in ideal gestreckter Form in der Matrix fixiert sind. Die Towpregs haben bei Raumtemperatur je nach Matrixsystem und Harzgehalt einen Tack (Anhaft-Klebkraft), der für die Weiterverarbeitung auf Textilmaschinen zu beachten ist.

Towpreg-Textilstrukturen

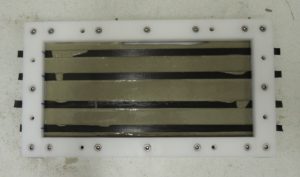

Im Projekt wurde der Towpreg SIGRAPREG® C TP50/13-4.4/255-E420/33% von SGL Technologies GmbH, Meitingen verwendet. Die Towpregs sind herstellerseitig flach ausgebreitet mit einer Breite von ca. 13 mm. Die Wirkmaschine wurde mit speziellen Legeschienen ausgerüstet, um den Towpreg beim Passieren der Wirkstelle nicht in der Breite zu stauchen. Die Verarbeitung zu textilen Gittern war möglich, ohne das Kontaktstellen der Wirkwerkzeuge mit Harz kontaminiert wurden.

Abbildung 1 Towpreg-Gitterstruktur

Herstellung von Prüfkörpern

Im Projektverlauf wurden bisher zwei unterschiedliche Prüfkörper für die Towpreg- Einzelstrangprüfung gefertigt:

- Prüfkörper für 3-Punkt-Biegezugprüfung; hergestellt aus ebenen Platten die in Streifen gesägt wurden, Prüfung am STFI e.V.

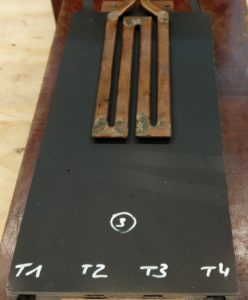

- Prüfköper für Auszugsversuche (Yarn-Pull-Out Versuche); Prüfung am Insti-tut für Baustoffe der TU Dresden.

Abbildung 2 Bild Probekörper für Biegezugprüfung

Abbildung 3 Prüfkörper für Yarn-Pull-Out während des Auszugsversuchs

Für alle Prüfkörper wurde ein hochfester Feinkornbeton (Trockenmischung mit Größtkorn 2 mm und Fließmittel) ausgewählt. Die Mischungszusammensetzung ist in Tabelle 1 angegeben. Die Probekörper wurden als Nachbehandlung 1 Tag in der Form belassen und eine Woche unter Luftabschluss gelagert. Die Prüfung fand im Betonalter von 28 Tagen statt.

Tabelle 1: Mischungszusammensetzung Betonmatrix in kg/m³

| Bestandteil | [kg/m³] |

| Bindemittel BMK D5-1 | 856 |

| Feinsand 0,06 – 0,2 mm | 325 |

| Sand 0 – 2 | 922 |

| Wasser | 200 |

| Fließmittel | 14-16 |

Für die Garn-Auszugsversuche (Yarn-Pull-Out) wurden Prüfkörper hergestellt, bei denen die freien Enden der Towpregs in Betonwürfel gegossen wurden (Abbildung 3). In einer speziell angefertigen Form (Abbildung 4) wurden für die 3-P Biegezugversuche Platten gegossen. Nach dem Aushärten des Betons konnten aus jeder Platte 4 Biegezugprüfkörper geschnitten werden (Abbildung 2). Die Towpregs sind in der Form eingespannt, um den Abstand zur Oberfläche konstant halten zu können.

Abbildung 4 Fertigung der Probekörper mit vorgespannten Towpregs für 3-P-Biegezugversuch (Bild zeigt Phase der Befüllung, Betondeckschicht fehlt noch)

Die Form bietet die Möglichkeit, Towpregs oberflächennah mit Einbetttiefen von 3 und 5 mm zu fixieren. Ebenso ist das Einbetten und Spannen von Gitterstrukturen möglich. Damit konnten Erkenntnisse zum Kraft-Dehnungsverhalten der Probekör-per mit den nachträglich ausgehärteten Rovings unter 3-Punkt-Biegung erzielt werden.

Neben der Anordnung der Towpregs im Bauteilquerschnitt scheint der Zeitpunkt der Aushärtung der Rovings im Bauteil eine zentrale Rolle für das Materialverhalten zu spielen. Hierbei soll im Verlauf des Projektes das verfahrenstechnische Optimum aus den sich widersprechenden Materialansprüchen von Towpreg-Aushärtung und Betonerhärtung gefunden werden. Die konträren Anforderungen an die Verbundmaterialien bezüglich der Parameter Temperatur und Feuchte beschreibt

Tabelle 2

| Carbon Towpreg | Beton |

| – kurze Lagerung bei Raumtemperatur bis zur Aushärtung,

– kurzer Alkali- und Feuchteangriff – Endgültige Aushärtung bei >150°C 3 min |

– Aushärtung 28 d bei Raumtemperatur bis max. 50 °C

– Nachbehandlung unter Luftabschluss 7 d |

Nachgelagerte Härtung von Towpregs im Beton

Vor den ersten Härtungsversuchen war die Frage zu beantworten, ob und wie stark die EP-Matrix von der alkalischen Umgebung im frischen Beton angegriffen wird. Dazu wurden Towpregs einem konzentrierten Alkaliangriff über mehrere Tage aus-gesetzt. Optische Veränderungen auf der Towpreg-Oberfläche waren zu beobachten, ohne dass chemische Veränderungen nachgewiesen werden konnten. Die verwendete Alkalilösung hatte eine mehrfach überhöhte Konzentration gegenüber den realen Verhältnissen in einem härtenden Beton.

Die Aushärtung der Towpregs bzw. deren Harzsystem in den Betonproben verlief erfolgreich, wobei die Liegezeit des Betons bis zur Towpreg-Härtung Auswirkungen auf die mechanischen Eigenschaften zu haben scheint. Es wurde mit zeitlichen Abständen von 7, 14, 21 und 28 Tagen zwischen Bauteilherstellung und Wärmebehandlung experimentiert.

Für die zeitlich nachgelagerte Härtung der Towpregs wurden drei Verfahren untersucht:

- Härtung der EP-Matrix über Widerstandsheizung

Das Verfahren setzt Towpreg-Enden voraus, die über das Bauteil hinausragen. Die Kontaktierung der Filamente über die EP-Imprägnierung hinweg ist schwie-rig. Eine gleichmäßige Erwärmung auf die Härtungstemperatur von 150 °C im Beton war nicht schnell genug möglich. - Härtung im Wärmeschrank

- Das Verfahren ist prinzipiell möglich, setzt aber eine komplette Durchwärmung des gesamten Betonteils voraus und ist damit für die meisten industriellen Anwendungen zu langsam und zu energieintensiv.

- Induktionshärtung

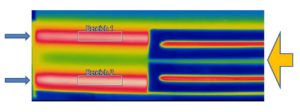

Die induktive Härtung der EP-Matrix ist die zweifellos eleganteste Methode. Der ohne Kontakt zum Betonteil induzierte Strom erreicht jedes Filament und kann innerhalb 3 bis 6 min den Towpreg auf Härtungstemperatur von 150 °C erwärmen, wenn die Betonüberdeckung 3-10 mm beträgt (Abbildung 5). Das Verfahren wurde an den Probekörpern für die Biegezugprüfung erfolgreich getestet. Eine Optimierung von Prozessparametern für verschiedene Tiefenlagen von Towpregs, Anpassung des Verfahrens an die Gitterstrukturen etc. ist Bestandteil des Projekts.

Die induktive Härtung hat das Potenzial zur industriellen Anwendung, auch deshalb, weil ein Überstreichen eines großen Bauteils mit einem geometrisch begrenzt großen Induktor realistisch ist. (Abbildung 5)

Abbildung 5 Versuchsanordnung zur induktiven Härtung einer armierten Betonprobe

Abbildung 6 Aufzeichnung der Wärmebildkamera während der thermischen Aushärtung der Towpregs (blaue Pfeile: Towpregs (erhitzt), gelber Pfeil: Schatten durch ge-kühlten Induktor)

Der Temperaturverlauf wurde während der Härtung mit einer Wärmebildkamera und zur Kalibrierung zusätzlich mit auf den Towpregs platzierten Thermofühlern überwacht. Abbildung 6 zeigt ein Bild der Wärmebildkamera während der thermischen Aushärtung der Towpregs. Die blauen Pfeile zeigen die Position der im Beton posi-tionierten und auf >150 °C erhitzten Towpregs, der gelbe Pfeil zeigt den gekühlten Induktor über der Probe.

Materialprüfung und Prüfergebnisse

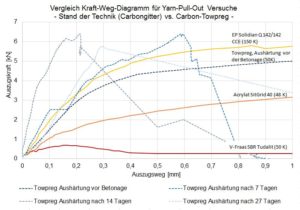

Die Ergebnisse der Towpreg- Auszugsversuche (Yarn-Pull-Out Versuch) wurden mit bereits am Markt etablierten Bewehrungsmaterialien aus Carbon mit flexibel aushärtenden Tränkungen (Sitgrid 40 und V-Fraas SBR) sowie starr aushärtender Tränkung (EP Solidian) verglichen.

In Abbildung 7 sind die Kurven der Yarn-Pull-Out Versuche mit 40 mm Einbinde-länge dargestellt. Dabei stellen die Kurven der kommerziellen Bewehrungen Mittelwerts-Kurven mehrerer Versuche dar, wohingegen die Towpreg Kurven jeweils ei-nen mittleren Einzelversuch der jeweiligen Tastversuchsserie (n=3) darstellen. Die Kurven der Auszugsversuche zeigen einen deutlichen Effekt zwischen industriell vorher ausgehärtetem Towpreg und im Beton insitu gehärteten Towpreg, so dass von einer Verklebung im Verbundbereich ausgegangen werden kann. Weiterhin liegen die mechanisch übertragbaren Kräfte der Towpregs im Bereich des steifen Materials EP Solidian Q142/142 CCE mit vergleichbar hohen Kräften bei geringen Auszugswegen.

Die Ergebnisse deuten auf eine exzellente kraft- und formschlüssige Verklebung der EP-Matrix mit der Oberfläche des Betons hin. Basierend auf den bisherigen Erkenntnissen scheint mit Towpreg-Bewehrungen eine Kombination der jeweiligen Systemvorteile bisheriger textiler Bewehrungen wie leichte Drapierbarkeit der weichgetränkten SBR-Varianten und hohe Kraftübertragung analog der steifgetränkten EP-Textilien möglich.

Abbildung 7 Kraft-Dehnungs-Diagramm Yarn-Pull-Out Versuch; Vergleich Stand der Technik (Carbongitterbewehrung vor der Betonage endbehandelt) vs. Carbon-Towpreg-Bewehrung, die in situ ausgehärtet wurde

Die 3-P-Biegezugprüfung wurde mit einer Zwick BT2-FR250SH. A4K durchgeführt. Die Versuchsdurchführung ist so angelegt, dass die Einflüsse von Querschnittsgeometrie des Towpregs, Abstand zur Bauteiloberfläche, Zeitpunkt der Aushärtung Towpreg nach der Betonage und Technologie der Aushärtung abgeschätzt werden können (Abbildung 8).

Abbildung 8 Towpreg mit flächigen Anhaftungen von Beton nach Bruch beim Biege-versuch

Die Tabelle 3 zeigt die vorläufigen Ergebnisse der Biegezugprüfung.

Tabelle 3

| Anzahl Proben | Einbett-Tiefe

[mm] |

Bruchkraft

FM [N] |

Biegezugfestigkeit

[MPa] |

| 8 | Ohne Armierung | 470 | 13,8 |

| 24 | Armierung in 5 mm Einbett-Tiefe | 1480

|

42,87 |

Die Zugspannung konnte bei den mit einem Towpreg bewehrten Proben auf 1480 MPa gegenüber einer unbewehrten Probe verdreifacht werden (n=24).

Ausblick

Das Projekt läuft noch bis Mitte 2021. Anstehende Untersuchungen zielen auf die weitere Verbesserung der mechanischen Eigenschaften Towpreg-armierter Betone durch die Verwendung von Gitterstrukturen und die Optimierung der Parameter bei der induktiven Härtung ab. Konkret sind u.a. Versuchsreihen mit gefalteten und mehrlagigen Towpregs bei verschiedenen seitlichen Abständen zueinander geplant, um den Einfluss der Armierungsanordnung bewerten zu können. Auch der Einfluss der Lagerungsbedingungen ist weitergehend zu untersuchen, um eine mögliche Schädigung des nicht ausgehärteten Harzes durch Nässe und/oder Alkali bewerten zu können. Sinnvoll wäre auch die Entwicklung spezieller Harzsysteme für die Anbindung an den Beton bei gleichzeitig verringerten Temperaturansprü-chen beim Aushärtungsverfahren.

Es ist abzusehen, dass weitere Forschungsarbeiten notwendig werden, um Technologie und Bauweise an realen Bauteilen zu erproben und in industrielle Anwendungen zu überführen. Dabei ist die Beteiligung von Industriepartnern ausdrücklich erwünscht.