Im monatlichen „Jour Fixe“ der Cluster CU West und CU BW des Composites United e. V. (CU) stellen Unternehmen und Einrichtungen ihre Technologien oder Projekte zu einem aktuellen Thema vor. Beim 27. Jour Fixe „Neue Verfahren: Composites in der Fahrzeugindustrie“ am 21. Oktober 2024 beteiligten sich rund 30 CU-Mitglieder und Gäste. Prof. Dr. Thomas Neumeyer, vom Leibniz-Institut für Verbundwerkstoffe, führte in das Thema ein und leitete die anschließende Diskussion.

„Neue Anwendungen mit Verbundwerkstoffen treiben die Entwicklung von Innovationen auf dem Weg zu einem emissionsfreien Straßenverkehr. Das gilt insbesondere für den Leichtbau von Fahrzeugen, Batterien und Antriebssystemen“, so Dr. Heinz Kolz, Clustergeschäftsführer von CU West in seiner Begrüßung.

Im Rahmen des 27. Jour Fixe stellten folgende Unternehmen / Einrichtungen ihre Beiträge zum Thema vor:

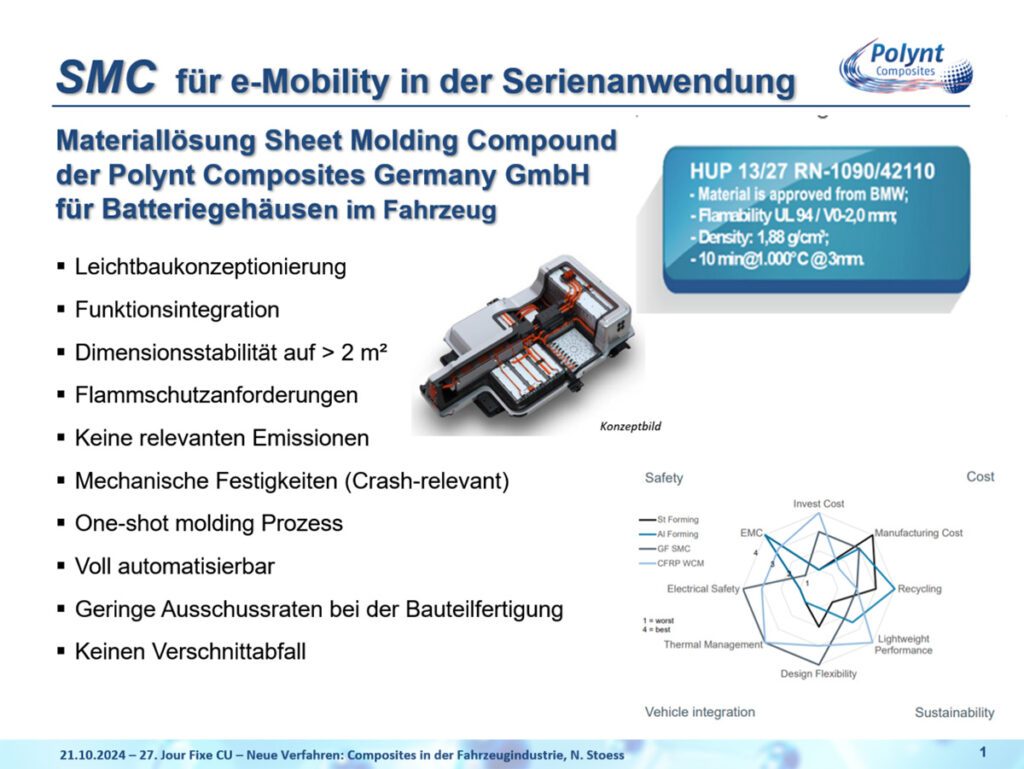

Einsatz von SMC-Faserverbundwerkstoff in der E-Mobilität in einer Serienproduktion

Polynt produziert mit 95 Mitarbeitern jährlich 25.000 t SMC, vor allem mit Glasfasern, aber auch mit Carbon- und biobasierten Fasern. Das Unternehmen konnte 2021 erste Erfahrungen mit einer Batterieabdeckung für VW-e-Up in der Serienfertigung sammeln. Als Lösung wurde eine vollflächige 2 qm mit Alu kaschierte Abdeckung entwickelt, welche auch die Elektronik zur Fahrgastzelle abschirmt. SMC bot mit einem ausgefeilten Zuschnitt einen geringen Ausschuss. Mit einer voll automatisierten Produktion wurde der Sprung in Serien für große Bauteile vollzogen. Es folgten weitere Batterieabdeckungen für VW und andere Hersteller. Heute stehen drei Materialfamilien zur Verfügung um, die unterschiedlichen Anforderungen der Hersteller an Brandschutz und die Dicke des Materials zu erfüllen. Konzepte für die sortenreine Rückgewinnung und Wiederverwertung sind aktuell noch nicht in Sicht. Das Unternehmen sucht weiterhin Partner für neue Rohstoffe und Materialien im Netzwerk von CU.

Referentin: Nicole Stoess, Managing Director, Polynt Composites Germany

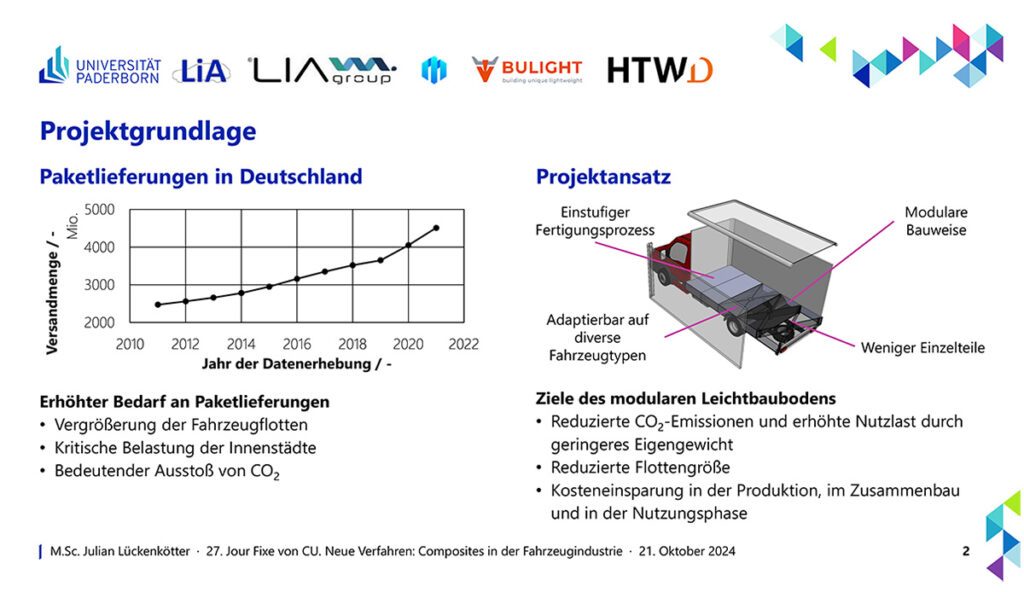

Prozess- und Technologieentwicklung für die Fertigung einer innovativen Kofferaufbaubodengruppe im Fließpressverfahren

Das Institut für Leichtbau mit Hybridsystemen (ILH) gehört zu einer Gruppe von elf Leichtbau-Instituten an der Universität Paderborn. Mit rasant steigenden Paketaufkommen steigt der Bedarf zum Ausbau der Fahrzeugflotten bei den Paketdienstleistern. Die Kofferhersteller für diese Fahrzeuge nutzen bisher eine Alu-Gitterstruktur mit Holzaufbau. Angesichts der Km-Leistung von Fahrzeugen können Gewichtseinsparungen die Emissionen während der Lebensdauer eines Fahrzeugs deutlich reduzieren. Ziel war es eine modulare Bodengruppe für Fahrzeuge in der 3,5t-Klasse zu entwickeln, die für unterschiedliche Fahrzeugmodelle genutzt werden kann. Geringeres Fahrzeuggewicht bietet die Möglichkeit, das Zuladungsgewicht zu erhöhen. Das Bodenmodul mit Rippenstruktur wurde auf einem Pilotfahrzeug montiert und auf den Fahrzeugstand einem Langzeittest unterzogen. Kofferhersteller oder Hersteller von Verbundwerkstoff-Produkten könnten Partner sein, um die Projekterfahrungen für eine Serienprodukten zu nutzen.

Referent: Julian Lückenkötter, Teamleiter Werkstoffe & Prozesse, Institut für Leichtbau mit Hybridsystemen (ILH) der Universität Paderborn

Optimierung des Produktentwicklungsprozesses von umspritzten (FVK-)Strukturen durch additive Fertigung mittels Robotic Screw Extrusion Additive Manufacturing

Das DLR-Institut für Fahrzeugkonzepte, in der Arena 2036 angesiedelt, forscht entlang der Prozesskette. Von einem Hersteller wurde das Projekt einer Laderaummulde für die Entwicklung einer umspritzten Struktur vorgegeben. Bei Bauraumänderungen sind neue Presswerkzeuge ein hoher Kostenfaktor, umspritze Strukturen können dieses Problem lösen. Deshalb sollte untersucht werden, wie die Rippenstrukturen am Bauteil mit thermoplastischem Material additiv aufgebracht werden können. Dazu wurde SEAM, eine hybride Fertigungsanlage eingesetzt. Das Entwicklungsprojekt wurde in den Schritten Materialqualifizierung, Verbindung und Anhaftung, Bahnenplanung, Simulation und Optimierung und schließlich Fertigung abgearbeitet. Das Institut bietet seine Unterstützung als Entwicklungspartner für Projekte von Übermorgen an.

Referent: Tim Huse, DLR, Institut für Fahrzeugkonzepte, Stuttgart

Die zukünftige Mobilität mit faserverstärkten Produkten

Avanco produziert mit 350 Mitarbeitern an drei Standorten in Deutschland. Das Unternehmen versteht sich als Nischenhersteller, nicht als Produzent großer Serien. Die drei Standorte stehen für unterschiedliche Technologien. Das Unternehmen entwickelt gezielt für Industriepartner, es gibt keine fertigen Lösungen. Produktbeispiele aus der E-Mobilität sind:

- Rotor- und Statorbandagen für E-Motoren – sie reduzieren den Luftspalt zwischen Rotor und Stator – das ermöglicht kleinere Magnete. Bei höheren Drehzahlen werden hervorragende mechanische und thermische Eigenschaften, verbesserte Kühlung, eine Ausdehnung nahe 0 und dünnere Schalen realisiert.

- Verstärkungselemente für Chassis, Rahmen oder Batteriegehäuse

- Antriebswellen bieten eine hohe Steifigkeit, eine bessere Laufruhe durch Dämpfung und Wegfall der Mittellager. Das ermöglicht höhere Drehmomente.

- Thermoplastische Druckbehälter werden recycelfähig mit optimierten Wickelpfaden und langlebigem und stoßdämpfendem Material hergestellt.

Referentin: Martina Panitzek, Programm-Management Thermoset & Automotive, AVANCO Composites GmbH

Diskussion:

Das Leibniz-Institut für Verbundwerkstoffe forscht mit 120 Mitarbeitenden entlang der gesamten Wertschöpfungskette, von der Materialentwicklung über die Konstruktion bis zur Verarbeitungstechnik im industriellen Maßstab. Die Kaskadennutzung von Holz über hochwertige Nutzungen bis zur energetischen Verwertung am Ende der Nutzung kann ein Vorbild für die Kaskadennutzung von Verbundwerkstoffen sein. 2020 fielen 20.000 t Abfälle an, davon 40 % aus der Produktion von Verbundwerkstoffen und 60 % aus End of Life. Lange und orientierte Fasern können einer hochwertigen Nutzung zugeführt werden. Stapelfasern von ca. 8 cm Länge wurden in einem IVW-Projekt zu Garn zusammengeführt und für Tapematerial genutzt. In Zug- und Biegeversuchen hatte das Material im zweiten Leben gute Eigenschaften, gekrümmte Topologien konnten ohne Faltenbildung realisiert werden.

Die Diskussion unter Prof. Neumeyer wurde für Nachfragen zu den Technologien der Referenten genutzt.

Moderation: Prof. Dr. Thomas Neumeyer, Leibniz-Institut für Verbundwerkstoffe

Die Vorträge aus den jeweiligen Veranstaltungen sind für Mitglieder auf Carbon Connected verfügbar: https://www.carbon-connected.de/Group/CU.West/uebersicht

Ansprechpartner für Ihre Anliegen und die Veranstaltungsreihe ist Dr. Heinz Kolz, Clustergeschäftsführer CU West: heinz.kolz@composites-united.com