Plädoyer für Simulations- und Berechnungssoftware von Anfang an

Je komplexer Strukturen und Baugruppen werden, desto mehr Vorteile bietet der frühzeitige Einsatz von Simulations- und Berechnungssoftware zur Analyse und Vorhersage des mechanischen Verhaltens. Seit Jahren schon setzt das LZS erfolgreich diese shift-left-Methode der konstruktionsbegleitenden Bauteil-Analyse ein.

Leichtbau ohne Simulation und Berechnung ist undenkbar. Trotzdem wird in vielen Entwicklungsprojekten versucht, den Umfang aussagekräftiger Berechnungen und Festigkeitsnachweise aus Kosten- und Zeitgründen zu minimieren. Häufig nutzt man die vorhandenen Werkzeuge zum Nachweis und nicht zum Entwurf.

Dabei resultieren die Aufwände häufig nicht aus der Komplexität der Berechnungen, sondern aus mangelnder Interaktion und fehlenden Datenschnittstellen zwischen Berechnungs- und Konstruktionsteams. Im schlimmsten Fall müssen die Berechnungsingenieure Modelle von Grund auf neu erstellen und arbeiten damit zwangsläufig auf veralteten Konstruktionsständen.

Details der neuen Bandenanlage mit integriertem LED-Display

Analyse und Vorhersage

Um das zu verhindern, setzt das LZS seit Jahren auf die frühzeitige und konstruktionsbegleitende Analyse des Bauteilverhaltens unter komplexen und kombinierten Lasten. In der agilen Softwareentwicklung und jüngst auch in den Ingenieurwissenschaften ist diese Methode als shift-left bekannt.

So können schon in sehr frühen Projektphasen grundlegende Eigenschaften der Bauteile vorhergesagt werden. Dadurch werden Fehlentwicklungen im wortwörtlichen Sinne verhindert, können gemeinsam mit den Kunden früh faktenbasierte Entscheidungen getroffen und sichergestellt werden, dass der Prototyp die definierten Anforderungen erfüllt. Ein Hallen-Bandensystem und eine Fahrradbox sind zwei überzeugende Beispiele aus jüngster Zeit.

Flexible Grenzen für taffe Jungs

Niedrige Temperaturen, korrosive Medien, einfache und schnelle Montage durch geringes Gewicht, ansprechendes Design, lange Lebensdauer und natürlich der Schutz von Spielern und Zuschauern – all das ist nur ein geringer Teil aus dem Anforderungsprofil für ein mobiles Bandensystem in Eis(hockey)hallen. Gemeinsam mit dem europäischen Marktführer für mobile Bandensysteme Engo GmbH aus Vahrn in Südtirol hat das LZS im vergangenen Jahr ein schon länger geplantes Update für ein solches Bandensystem entwickelt.

Neben den in mehr als zehn Jahren Einsatz gewonnenen Erfahrungen soll die nächsten Systemgeneration auch mit zeitgemäßen, großflächigen LED-Displays ausgerüstet werden. Allerdings sind diese Displays nicht nur schwer, sie erfordern auch ein gänzlich neuartiges Prinzip zum Schutz vor dynamischen Punktlasten (Puck, Schläger, Spieler etc.) und verursachen damit sekundäre Masseerhöhungen.

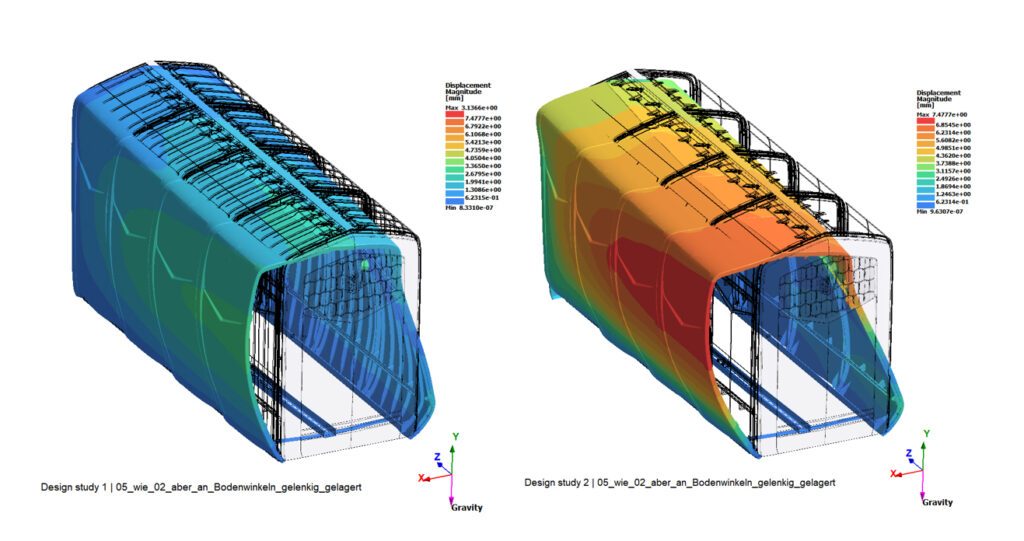

Durch frühzeitigen Einsatz von Simulationswerkzeugen zur Bewertung der in den einzelnen Bauteilen auftretenden Spannungen und Verformungen gelang es, schon in der Konzeptphase entscheidende Spielräume für Gewichts- und damit letztlich Kosteneinsparungen zu ermitteln. Das ermöglichte es in jeder Phase des Entwicklungsprojekts, fundierte Entscheidungen zu treffen und stets das übergeordnete Entwicklungsziel im Fokus zu behalten.

Optimale Geometrie für optimalen Schutz

Während für Bandensysteme gut definierte Anforderungen existieren, sind diese für Fahrradabstellboxen in DIN 79008 nur grob definiert. Dabei sind Einrichtungen im öffentlichen Raum zahlreichen kaum vorhersehbaren Lasten ausgesetzt, sei es durch Witterung, Verkehrsteilnehmer, Vandalismus oder spielende Kinder. Das sächsiche Start-Up-Produkt Greenguard bietet Unternehmen, Kommunen, Gastronomien, Tourismusverbänden und privaten Nutzer eine Abstellanlage aus SMC (Sheet Moulding Compound) für Fahrräder und E-Bikes.

Fahrradabstellanlage im öffentlichen Raum

Um möglichst risikoarm in die dafür nötigen SMC-Presswerkzeuge investieren zu können, wurde schon in der Skizzen- und Konzeptphase mit ersten Berechnungen der Gesamtbaugruppe begonnen. Das ermöglichte frühzeitige und zuverlässige Antworten zur optimalen Topologie der Verrippungen, den fertigungsgerechten Teilungs- und Verbindungskonzepten sowie zur Sicherheit gegenüber Wind-, Schnee- und Missbrauchslasten. Aufbauend auf diesen Berechnungsergebnissen wurden die Bauteile konstruiert. Gleichzeitig war sichergestellt, dass die gefertigten Bauteile unmittelbar und ohne zeit- und kostenintensive Iterationsschleifen den Anforderungen genügen.

„So früh wie möglich in der Entwicklung simulieren und die Ergebnisse mit den Anforderungen abgleichen, um faktenbasierte Entscheidungen treffen zu können.“ – In vielen Entwicklungsprojekten hat sich dieses am LZS etablierte Prinzip bewährt. Auch die Kunden sind begeistert, u. a. von den sehr kurzen Projektlaufzeiten, was ihnen wiederum einen frühen Markteintritt ermöglicht.

Vergleichende Simulation von Bauteilkonfigurationen während der Entwurfsphase

Kontakt:

LZS Leichtbau-Zentrum Sachsen GmbH, Dresden

Dr.-Ing. Karsten Wippler, CEO

+49 351 44 69 60 00

info@lzs-dd.de

www.lzs-dd.de