Coordinator

Dr. Frank Weiland

Project duration

01.05.2013 - 30.04.2016

Project volume

2,4 million €

Project partner

Technischen Universität München - Lehrstuhl für Carbon Composites (LCC)

BMW AG

Airbus Helicopters Deutschland GmbH

Dreidimensionale Faserverbundbauteile mit intelligenter Oberfläche – wirtschaftlich umsetzbar?

Um Faserverbundwerkstoffstrukturen (FVW) wirtschaftlich in die Fertigungsprozesse von Automobil- und Luftfahrtanwendungen einbringen zu können, sind niedrigere Material- und Herstellungskosten erforderlich. Werden die neuen Werkstoffe jedoch mit Zusatzfunktionen versehen, kann neben der strukturellen Leistungsfähigkeit ein weiterer Mehrwert geschaffen werden, der die Attraktivität von FVW-Bauteilen deutlich steigert.

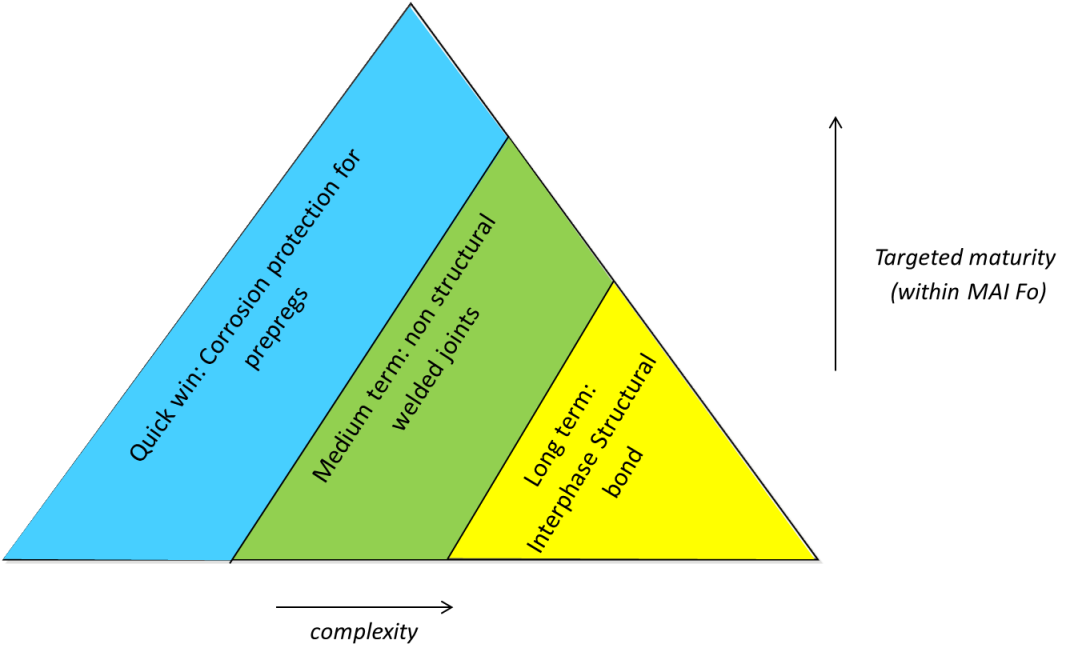

Das Forschungsprojekt MAI Fo widmet sich im Rahmen des Spitzenclusters MAI Carbon explizit den Synergien, die sich durch die Kombination von Folien und Faser-Kunststoff-Verbundwerkstoffen ergeben. Der Kernpunkt ist die Entwicklung einer Prozesskette zur Herstellung von dreidimensionalen Faserverbundbauteilen mit einer Folie als Oberfläche oder einer Teilbedeckung der Oberfläche mit Folie. Es wird ein Prozess entwickelt, bei dem die trockenen, sogenannten Faservorformlinge mit Folie verpackt und versiegelt werden. Die Folie wird anschließend an den Vorformling gepresst. Es soll ein geeignetes Konzept zur Imprägnierung des Vorformlings mit Harz erforscht werden. Weiterhin soll eine Methode zur lokalen Einbringung von Folien in den Fertigungsprozess entwickelt werden. Der besondere Reiz von Folien an Bauteiloberflächen liegt in der Möglichkeit, sowohl im Prozess als auch in der Faserverbundstruktur Funktionen zu integrieren. Über die direkte Anbindung der Folie beim Aushärten der Matrix kann die sonst übliche nachträgliche Oberflächenbehandlung deutlich verringert werden.

Abbildung: Struktur der Inhalte im Projekt MAI Fo

Die Integration der Folie in den Prozess führt zu einer Reduktion der Prozessschritte bzw. zur Reduktion von Hilfsstoffen und -mitteln. Beispielsweise kann die Handhabung von trockenen Faservorformlingen und die Realisierung eines Vakuumaufbaus in einem Schritt durch eine Mehrfachfunktionalität einer Folie erreicht werden. Die Folie dient hierbei als Träger, zur Abdichtung und zur Oberflächenfunktionalisierung (zum Beispiel für den Lackierprozess des Bauteils). So ist im Idealfall keine Nachbearbeitung der Oberfläche mehr erforderlich. Für das Bauteil können zudem anforderungsspezifische Eigenschaften, wie zum Beispiel Kratzfestigkeit, Flammschutz und UV-Schutz, über die Folie eingestellt werden. Gesamtziel ist letztlich eine Kostenreduktion bei der Bauteilherstellung, um damit die Wettbewerbsfähigkeit führender deutscher Unternehmen weiter auszubauen.

Die dazugehörigen Abschlussberichte der Projektpartner finden Sie hier: Abschlussbericht MAI Fo

![BMBF_CMYK_Gef_M [Konvertiert]](https://composites-united.com/wp-content/uploads/2022/03/BMBF_gefoerdert_en_rgb.jpg)