Coordinator

Dipl.-Ing. Dr. techn. Roland Markus Hinterhölzl

Project duration

01.07.2012 - 30.06.2015

Project volume

5,2 million €

Project partner

Voith HySTech GmbH

Universität der Bundeswehr München - Institut für Leichtbau

Technischen Universität München - Lehrstuhl für Carbon Composites (LCC)

RODING Mobility GmbH

PRIME aerostructures GmbH

Premium Aerotec GmbH

Fraunhofer-Institut für Gießerei-, Composite- und Verarbeitungstechnik (IGCV)

ESI Engineering System International GmbH

Deutsches Zentrum für Luft- und Raumfahrt e.V. (DLR) - Institut für Bauweisen- und Strukturtechnologie

BMW AG

Automation W+R GmbH

AUDI AG

Airbus Helicopters Deutschland GmbH

Faser- und fertigungsgerechte Bauweisen und Auslegung von Bauteilen aus Hochleistungsverbundwerkstoffen

Der Leichtbau erfährt in der Luft- und Raumfahrt, im Automobilbau und im Maschinenbau eine immer größere Bedeutung. Faserverbundwerkstoffe (FVW) aus Carbonfasern ermöglichen eine erhebliche Gewichtsreduktion (Faktor 4 – 5 verglichen mit Stahl). Derzeit erfolgt die Herstellung von Faserverbundstrukturen überwiegend in ausgeprägter Handarbeit. Dies führt zu hohen Prozessdauern und reduzierter Prozessstabilität. Ziel ist daher ein Übergang zu teil- bzw. zu vollautomatisierten Herstellverfahren.

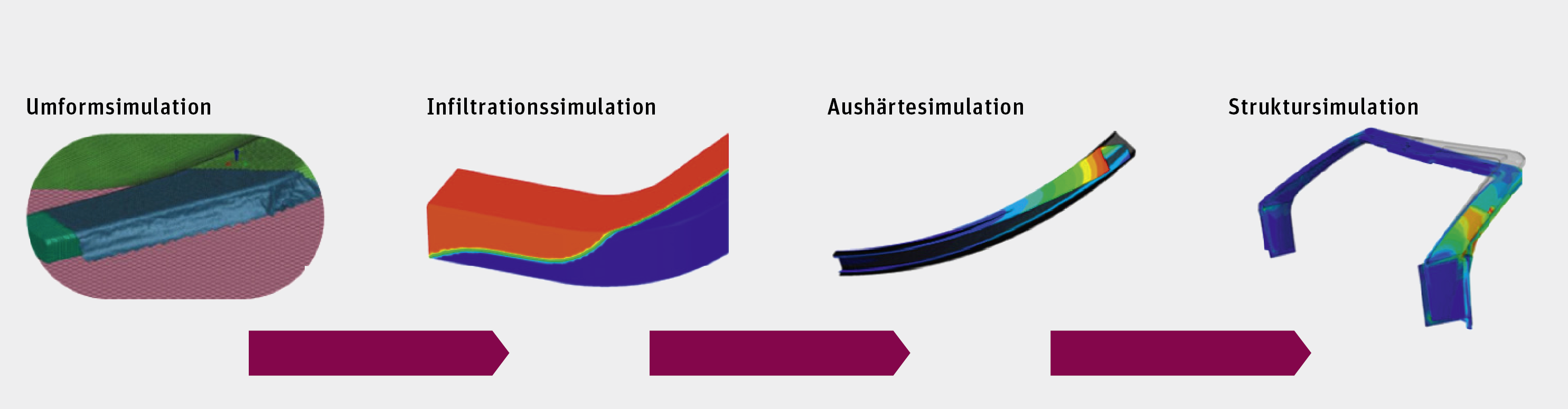

Durch die beginnende Großserienproduktion von Faserverbundstrukturen rückt zunehmend die fertigungsgerechte Bauteilauslegung in den Vordergrund. Eine wichtige Voraussetzung ist eine integrale Betrachtung des gesamten Fertigungsprozesses. Eine durchgängige Fertigungssimulationskette für FVW bis hin zur Bauteilauslegung steht allerdings bisher nicht zur Verfügung. Die Verbindung zwischen den einzelnen Fertigungssimulationsbereichen, die Integration in eine Simulationskette bzw. Plattform, ist ein wichtiger Punkt in diesem Projekt (siehe Abb.). Im Sinne einer ganzheitlichen Nachweisphilosophie soll diese Integration auf die Bauteilauslegung erweitert werden. Damit können die Fertigungseinflüsse direkt in die Bauteilauslegung mit eingebunden werden. Ebenso soll ein Ansatz zur Auswahl von faser- und fertigungsgerechten Composite Bauweisen vor dem Hintergrund der zunehmenden Großvolumenfertigung erarbeitet werden.

Abbildung: Beispielhafte Abfolge einer Simulationskette

Das Projekt MAI Design ist entlang der gesamten Design- und Herstellprozesskette von CFK Bauteilen strukturiert. Es soll ein Werkstoff- und Strukturverständnis erarbeitet werden, welches auf den optimalen Einsatz des Werkstoffs im Hinblick auf die Anwendung ausgerichtet ist. Die Forschungen werden auf breiter Basis von Partnern aus Automobil- und Luftfahrtindustrie, Maschinenbau, Ingenieursdienstleistern, Softwarefirmen und Forschungseinrichtungen gemeinsam durchgeführt und die Ergebnisse werden nachhaltig durch die Gründung eines Engineering Zentrums, in dem Aus- und Weiterbildungslehrgänge, Workshops, Seminare sowie Summer-Schools angeboten werden, in der MAI-Region verankert.

Die dazugehörigen Abschlussberichte der Projektpartner finden Sie hier: Abschlussbericht MAI Design

![BMBF_CMYK_Gef_M [Konvertiert]](https://composites-united.com/wp-content/uploads/2022/03/BMBF_gefoerdert_en_rgb.jpg)