Coordinator

Brian Bautz

Project duration

01.02.2013 - 31.05.2016

Project volume

2,8 million €

Project partner

Voith HySTech GmbH

Universität der Bundeswehr München - Institut für Leichtbau

BMW AG

AUDI AG

Der entscheidende Schritt zum superleichten Carbonfaserauto und -flugzeug

Carbonfaserverstärkter Kunststoff (CFK) hat sich in den letzten Jahren immer stärker im Automobil- und Flugzeugbau, aber auch in Dingen des täglichen Umgangs (z. B. Sportgeräte) etabliert. Dennoch gibt es noch offene Fragen. Dazu muss man verstehen, was einen Faserverbundwerkstoff kennzeichnet: Der Werkstoff besteht aus vielen dünnen Fasern (hier Carbonfasern), die über eine Art „Klebstoff“ zusammengehalten werden. Die Fasern haben, bezogen auf ihr Gewicht, eine extrem hohe Festig- und Steifigkeit in Faserrichtung. Bei Belastung quer zur Faserrichtung werden die Kräfte jedoch nur durch den „Klebstoff“ übertragen, der eine sehr geringe Festigkeit aufweist. Bei einem realen Bauteil müssen daher die Fasern in Menge und Richtung so eingesetzt werden, dass in jeder Lastrichtung die notwendigen Fasern vorhanden sind. Auf diese Weise kann ein Bauteil genau auf seine Belastung zugeschnitten und dadurch sehr leicht gebaut werden.

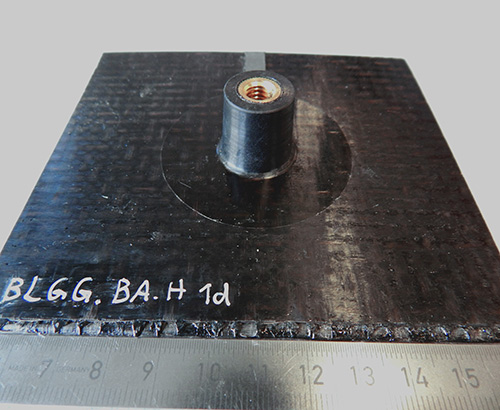

Eine besondere Herausforderung ergibt sich aber in den Bereichen, in denen das Bauteil z. B. durch Schrauben mit der umgebenden Struktur verbunden ist. In diesen Lasteinleitungsbereichen wird das Material sehr konzentriert und sehr komplex belastet. Solche Bereiche müssen heute konstruktiv aufwendig gestaltet werden, was die Fertigung in der Regel sehr teuer macht. Die Herausforderung liegt nun darin, einfach und preisgünstig herstellbare Lasteinleitungsbereiche zu entwickeln, die funktionell der aufwendigen Variante ebenbürtig sind.

Abbildung: Probengeometrie für Voruntersuchungen

Um Lasteinleitungsbereiche effektiver gestalten zu können, müssen zunächst die dort wirkenden Mechanismen zur Lastübertragung besser verstanden werden. Zu diesem Zweck werden Versuche und Berechnungen durchgeführt. Die Berechnungen liefern Erkenntnisse, die sich im Versuch nicht messen lassen, während die Versuche Eingabegrößen für die Berechnung liefern, Schwachstellen aufzeigen und letztlich die Berechnungen validieren. Basierend auf diesen Ergebnissen werden dann neue konstruktive Lösungen für optimierte Lasteinleitungsbereiche entwickelt. Begleitet werden diese Arbeiten durch Untersuchungen und Entwicklungen geeigneter Fertigungsverfahren, um auch kostengünstige Bauteile herstellen zu können. Das Ziel des Vorhabens besteht darin, kosten- und gewichtseffektive sowie großserientaugliche Lösungen für typische Lasteinleitungsbereiche von Carbonfaserbauteilen für die Luftfahrt- und Automobilindustrie zu entwickeln. Nur so kann der Werkstoff „Carbonfaser“ seinen Vorteil, extremen Leichtbau zu ermöglichen, voll ausspielen. Letztendlich tragen alle diese Bemühungen zu einer der wichtigsten Aufgaben bei, der Nachhaltigkeit durch Energieeinsparung.

Die dazugehörigen Abschlussberichte der Projektpartner finden Sie hier: Abschlussbericht MAI Last

![BMBF_CMYK_Gef_M [Konvertiert]](https://composites-united.com/wp-content/uploads/2022/03/BMBF_gefoerdert_en_rgb.jpg)